優れた方向性補強:単軸方向ジオグリッドが、最も必要とされる箇所に高い引張強度を発揮する仕組み

ポリマーの配向性とリブ・ノード構造により、異方性の強度を実現

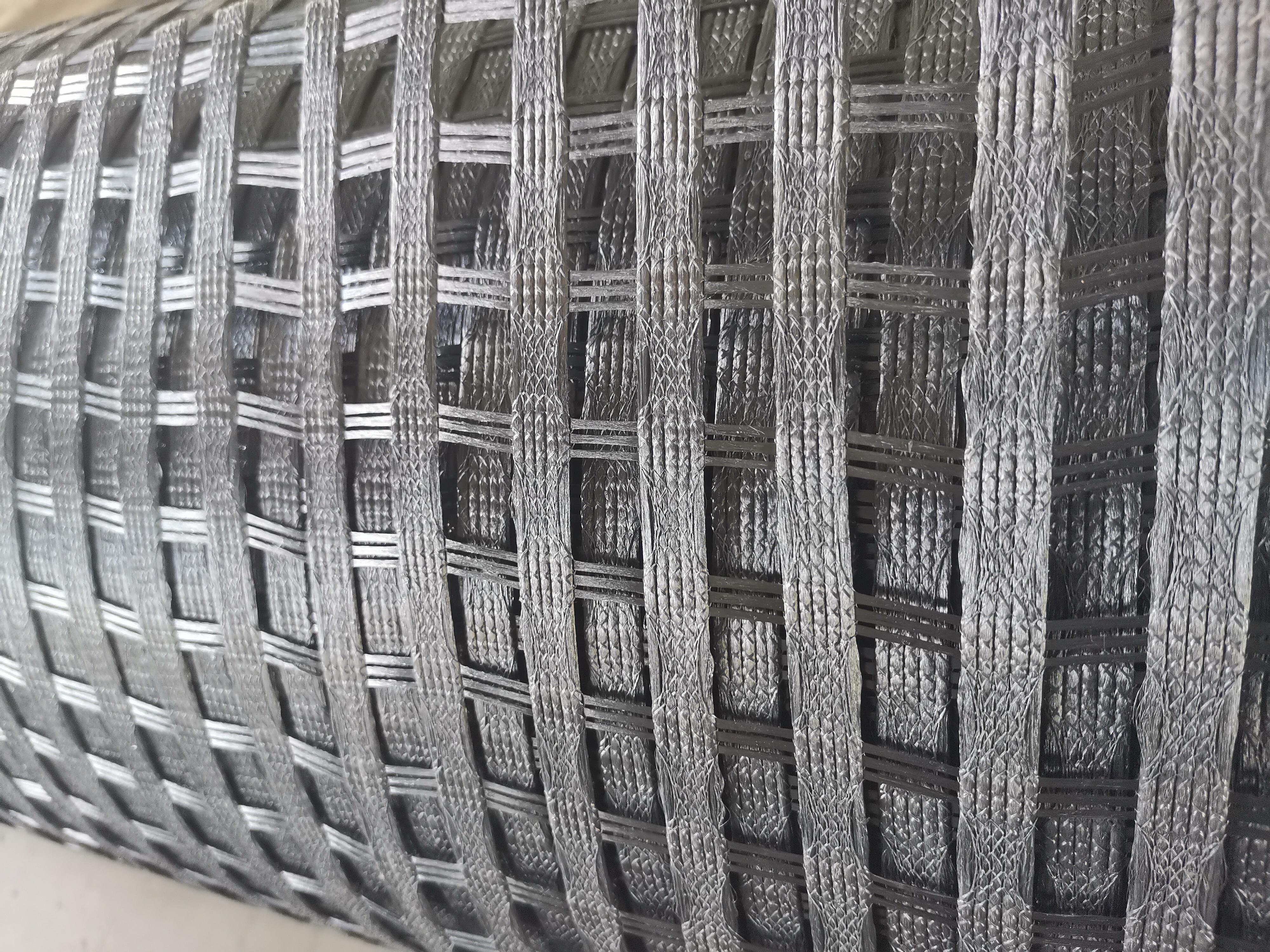

単軸方向ジオグリッドがその優れた性能を発揮する仕組みは、分子レベルでの製造プロセスにあります。製造工程では、メーカーが押し出し成形されたポリマー板を一方向に引き伸ばすことで、ポリマー分子をまるで整列した兵士のように並べます。これにより、ASTM D6637規格に基づく引張強度が約20~400 kN/mと非常に高い数値を実現しますが、この強度は引き伸ばした方向(単一軸方向)にのみ発揮されます。こうしたジオグリッドの効果性を高めているのは、この一方向に集中した強度設計と、頑健なリブ(縦肋)およびノード(接合部)構造との組み合わせです。その結果、強度は均等に分散されるのではなく、圧力がかかる土壌において最も必要とされる箇所に集中して発揮されます。また、楕円形の開口部は単なる装飾ではなく、周囲の粒状材(アグリゲート)をより強く把持し、過度の変形を抑えながら荷重を効率的に伝達します。あらゆる方向に均等に強度を分散させる材料と比較すると、この設計は構造的健全性と現場におけるコスト効率の両面において、まさに必要な箇所に資源をスマートに配分しています。

砂質盛土における引抜き抵抗が、バイアキシャル・グリッドと比較して42%向上(FHWA-HRT-17-065)

米国連邦高速道路局(FHWA)による試験結果によると、同一の引張強度を有する場合、砂質盛土環境において、ユニアクシアル・ジオグリッドはバイアキシャル・グリッドと比較して約42%高い引抜き抵抗を示します[FHWA-HRT-17-065]。その理由は何でしょうか? これらのグリッドは、一方向に長く延びたリブを備えており、周囲の土粒子との接触点数が増加します。荷重が作用すると、この拡大された表面積により、グリッドと土の間でより強い摩擦力が発生します。実務的には、これによってグリッドの地盤へのアンカー効果が高まり、安定性が向上します。施工業者は、このようなシステムをより浅い深さで設置でき、全体的な材料使用量を削減でき、擁壁や斜面補強などの工事において施工期間を短縮できます。さらに重要なことに、地盤からの横方向の力に対する抵抗性能も十分に維持されます。

単軸方向ジオグリッドを用いた擁壁および斜面における構造的安定性の向上

拘束メカニズム:土粒子のかみ合いによる側方土圧の低減

単軸方向ジオグリッドは、その長尺状のリブと周囲の粒状材(骨材)との間に機械的なグリップを形成することによって機能します。これらのリブが盛土材に食い込むと、全体を一体化させた堅固な質量が形成され、土の水平方向および鉛直方向の変位を抑制します。さらに興味深いのは、通常、擁壁や斜面に作用する土圧が、このようにして異なる分布パターンで分散されることで、膨張(ブリージング)、すべり、さらには構造的な破壊といった問題の発生を防止できる点です。このグリッドシステムの強度は、主に応力が発生する主方向に沿った引張力に由来しており、急勾配や重荷重が作用する場所において、特にせん断力に対して優れた抵抗性能を発揮します。

壁体前面部の厚さを30–50%削減可能(NCMA設計ガイドライン、2022年)

単軸方向ジオグリッドを用いることで、技術者は擁壁構造物のためのコンクリートやレンガ造りの壁を、実際にははるかに薄く設計することが可能になります。最新のNCMAガイドラインで定められたすべての安全要件を満たしつつ、壁厚を約30~50%削減できるのです。これはなぜ可能なのでしょうか? ジオグリッドが荷重を周囲の土壌へ効果的に伝達するため、重量級の構造部材への依存度が低下するからです。この手法により、工事に必要な資材量が削減され、施工期間が短縮され、長期にわたる斜面の安定性も確保されます。住宅、オフィスビル、あるいは大規模なインフラプロジェクトにおいても、これらのメリットは構造物の寿命全体にわたり、直接的なコスト削減と性能向上へとつながります。

コストおよび工期の効率化:単軸方向ジオグリッドによる施工の合理化

最適化された層間隔および薄肉断面により、資材費および人件費を削減

単軸方向ジオグリッドの使用により、エンジニアは実際にはより薄く、かつ層間距離を広げた構造物を設計することが可能になりますが、その強度特性は維持されます。この結果、従来の工法と比較して、建設現場では約4分の1~2分の1程度の骨材およびバックフィル材で済みます。材料使用量の削減は、自然と掘削深さの浅減、置換が必要な土量の減少、そして運搬および廃棄処分費用の大幅な削減につながります。また、機械の稼働時間が短縮され、全体としての燃料消費量も低減されます。作業員にとっても、施工プロセスはよりスムーズになります。現場での複数の実証試験によると、これらのジオグリッドの設置には、従来の補強工法と比べて約30%短い時間しかかからず、これは取り扱いが容易で、正確な位置合わせおよび地中への適切な配置が容易であるためです。高速道路の拡幅工事や新規盛土構造物の建設といった大規模インフラ事業においては、こうした改善効果が特に顕著です。請負業者からは、本技術を採用することで工期を数週間も前倒しで完了できたこと、およびプロジェクト全体の予算が明確に削減されたことが報告されています。

HDPE vs. ポリエステル:設置速度と長期クリープ性能のバランス

高密度ポリエチレン(HDPE)製の単軸方向ジオグリッドは、設置速度という点で実際的な利点を有しています。その柔軟性と軽量性により、施工チームは、より硬質な材料を用いた場合と比較して、各作業シフトにおいて約40%多くの面積をカバーすることが可能です。一方、ポリエステル(PET)製ジオグリッドは、長期間にわたるクリープ変形に対する優れた耐性が特徴であり、橋台やダム基礎など、安定性が極めて重要な構造物において特に重要です。試験結果によると、定常荷重を継続的に受けた場合、PETはHDPEと比較して、経時的な変形量が約60%少なくなります。すなわち、HDPEは初期施工段階における工事の迅速化に貢献しますが、PETは施工後の長期的なひずみが小さく、将来的な保守・維持管理上の問題が大幅に減少します。エンジニアがこれらの選択肢から適切なものを決定する際には、プロジェクトの想定耐用年数および最も重視される性能要件の両方を総合的に検討します。例えば、工期短縮が最優先課題となる交通インフラ事業では、HDPEが採用されやすい傾向があります。一方、数十年あるいは数世紀にわたって使用されることが求められる極めて重要な盛土工事などでは、わずかに施工に時間がかかるとはいえ、PETが仕様として指定されることが多いです。

よくある質問セクション

単軸ジオグリッドは一般的に何に使用されますか?

単軸ジオグリッドは、擁壁、斜面、盛土の補強によく使用されます。その設計は単一方向における引張強度を最適化しており、特定の領域において優れた補強性能を発揮します。

単軸ジオグリッドと二軸ジオグリッドの違いは何ですか?

単軸ジオグリッドは、単一方向の構造により、二軸ジオグリッドと比較して抜き出し抵抗が高く、リブと土との接触点が増加し、材料間の摩擦が向上します。

単軸ジオグリッドは水平および垂直方向の補強の両方に使用できますか?

はい、単軸ジオグリッドは水平および垂直の両方の用途に使用可能であり、擁壁や斜面において横方向の土圧を効果的に低減することで、構造的な安定性を高めます。

HDPEまたはPETのどちらをプロジェクトで使用するかを決定する要因は何ですか?

HDPEとPETの選択は、設置速度および長期的な性能要件によって異なります。HDPEはその柔軟性と迅速な展開性から好まれる一方、PETは優れた長期クリープ抵抗性から好まれます。