Rinforzo direzionale superiore: come la geogriglia unidirezionale fornisce un'elevata resistenza a trazione laddove è più necessaria

L'allineamento polimerico e l'architettura a nervature-nodi consentono una resistenza anisotropa

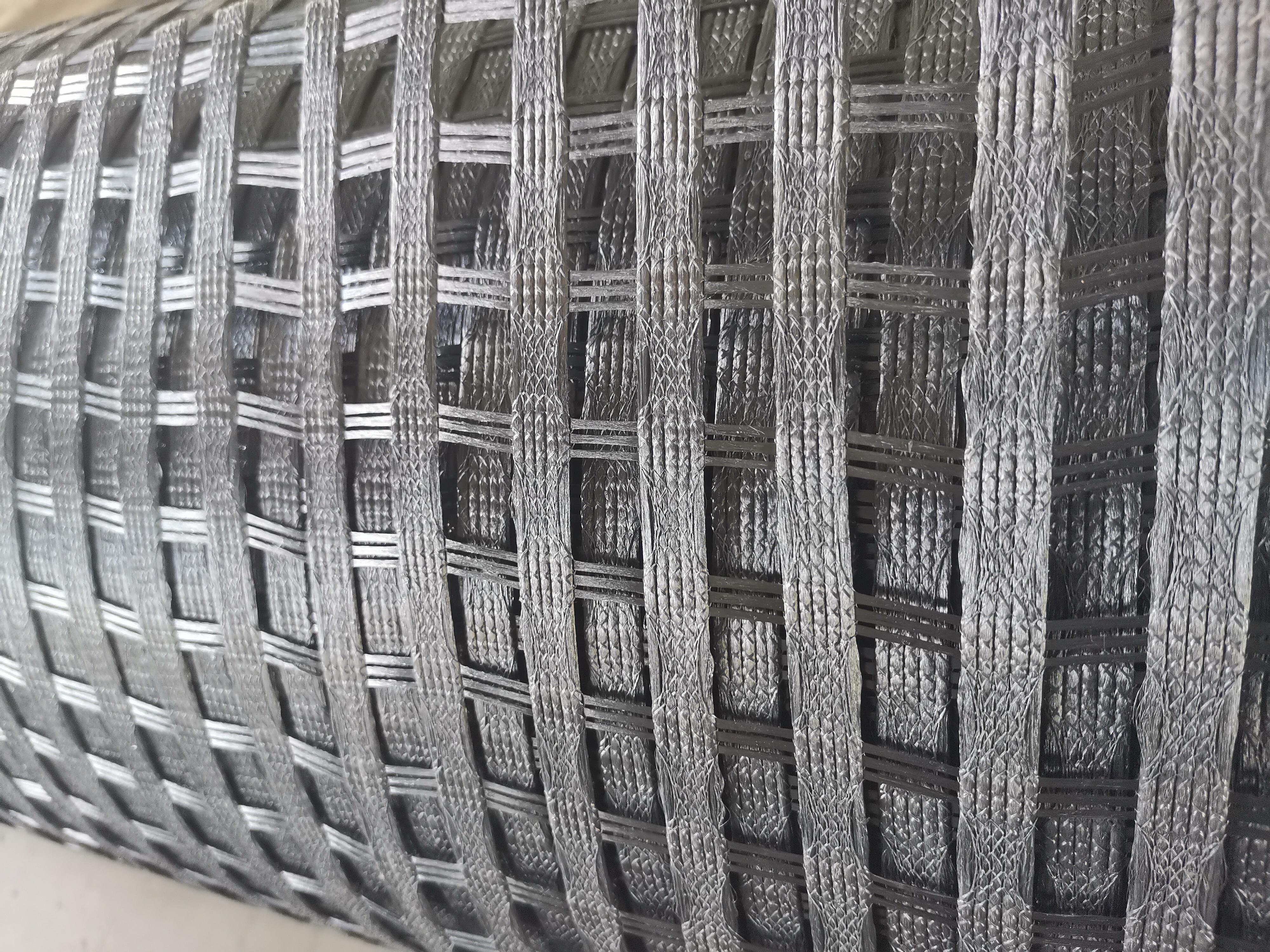

Il modo in cui i geogriglie unidirezionali esercitano la loro azione risiede nella loro struttura a livello molecolare. Durante la produzione, i produttori allungano fogli polimerici estrusi lungo una sola direzione, allineando così tutte le molecole polimeriche come soldati sull'attenti. Ciò conferisce un'elevata resistenza a trazione — parliamo di valori compresi tra circa 20 e 400 kN/m secondo la norma ASTM D6637 — ma esclusivamente lungo quella singola direzione di allungamento. Ciò che rende questi grigliati particolarmente efficaci è proprio questo approccio mirato, abbinato a robusti collegamenti tra nervature e nodi. Il risultato? La resistenza non è distribuita uniformemente in ogni direzione, bensì concentrata esattamente dove il terreno ne ha più bisogno sotto carico. Inoltre, i fori ellittici non sono puramente decorativi: garantiscono infatti una migliore aderenza con gli aggregati circostanti, trasferendo efficacemente i carichi senza consentire deformazioni eccessive. Rispetto ai materiali che distribuiscono la resistenza in modo uniforme in tutte le direzioni, questa soluzione progettuale impiega le risorse in modo intelligente, allocandole esattamente dove contano di più sia per l’integrità strutturale sia per l’efficienza economica nei cantieri reali.

resistenza alla estrazione del 42% superiore rispetto alle griglie biaxiali in materiale di riempimento sabbioso (FHWA-HRT-17-065)

I test condotti dall’Amministrazione federale delle strade statunitensi (Federal Highway Administration) dimostrano che le geogriglie uniaxiali offrono una resistenza alla estrazione circa del 42% maggiore rispetto alle griglie biaxiali, qualora entrambe presentino una simile resistenza a trazione in ambienti con materiale di riempimento sabbioso [FHWA-HRT-17-065]. Perché ciò accade? Queste griglie sono caratterizzate da nervature più lunghe orientate in una sola direzione, il che genera un numero maggiore di punti di contatto con le particelle del terreno circostante. Sottoposte a carico, questa maggiore superficie di contatto genera una forza di attrito più elevata tra la griglia e il terreno. Qual è l’impatto pratico di tutto ciò? Una maggiore stabilità nella zona in cui la griglia è ancorata al suolo. Gli appaltatori possono installare questi sistemi a profondità inferiori, impiegare complessivamente meno materiale e completare le installazioni più rapidamente, ad esempio nei progetti di muri di sostegno o di stabilizzazione di pendii. Inoltre, tali sistemi mantengono comunque un’adeguata resistenza alle forze orizzontali esercitate dal terreno.

Stabilità strutturale migliorata nei muri di sostegno e nei pendii con geogriglia unidirezionale

Meccanismo di confinamento: riduzione della spinta laterale del terreno mediante interblocco del terreno

La geogriglia unidirezionale agisce creando una sorta di presa meccanica tra le sue nervature longitudinali e l’aggregato circostante. Quando queste nervature si infilano nel materiale di riempimento, generano essenzialmente una massa compatta che tiene insieme l’intero sistema, impedendo sia i movimenti orizzontali sia quelli verticali del terreno. Ciò che accade successivamente è particolarmente interessante: la pressione che normalmente si accumula contro muri e pendii viene ridistribuita in modo diverso, contribuendo a prevenire fenomeni quali rigonfiamenti, scivolamenti e, in generale, il collasso strutturale. Poiché la maggior parte della resistenza deriva dalla tensione lungo la direzione principale in cui agiscono gli sforzi, questo sistema di griglie contrasta in modo particolarmente efficace le forze di taglio nelle zone caratterizzate da pendenze elevate o carichi pesanti.

riduzione del 30–50% dello spessore richiesto del paramento del muro (Linee guida per la progettazione NCMA, 2022)

Quando si utilizzano geogriglie unidirezionali, gli ingegneri possono progettare effettivamente pareti in calcestruzzo o muratura molto più sottili per opere di sostegno. Parliamo di riduzioni dello spessore pari a circa il 30–50%, pur rispettando tutti i requisiti di sicurezza stabiliti dalle più recenti linee guida NCMA. Che cosa rende ciò possibile? La geogriglia trasferisce efficacemente i carichi nel terreno circostante, riducendo così la necessità di componenti strutturali particolarmente massicci. Questo approccio riduce la quantità di materiali necessari per l’opera, accelera i tempi di costruzione e garantisce la stabilità del pendio nel lungo periodo. Che si tratti di abitazioni, edifici per uffici o grandi progetti infrastrutturali, questi vantaggi si traducono direttamente in risparmi economici e prestazioni migliorate per tutta la vita utile della struttura.

Efficienza economica e temporale: ottimizzazione della costruzione con geogriglie unidirezionali

Spaziatura ottimizzata degli strati e sezioni più sottili riducono i costi di materiali e manodopera

L'uso di geogriglie uniaxiali consente agli ingegneri di progettare strutture effettivamente più sottili, con interassi maggiori tra gli strati, mantenendo comunque le loro caratteristiche di resistenza. Ciò significa che i cantieri necessitano di circa un quarto fino alla metà del materiale granulare e del materiale di riempimento richiesto dagli approcci tradizionali. La riduzione dei materiali necessari comporta naturalmente scavi più superficiali, minore quantità di terreno da sostituire e notevoli risparmi sia sui costi di trasporto sia su quelli di smaltimento dei rifiuti. Le macchine operano per periodi più brevi, consumando complessivamente meno carburante. Anche per gli operatori il processo risulta più agevole. Secondo diversi test eseguiti in cantiere, l’installazione di queste griglie richiede circa il 30% in meno di tempo rispetto alle tecniche di rinforzo tradizionali, poiché sono più facili da maneggiare, allineare correttamente e posizionare in modo preciso nel terreno. Quando si considerano grandi opere infrastrutturali, come ampliamenti stradali o la costruzione di nuovi rilevati, questo tipo di miglioramenti fa davvero la differenza. Gli appaltatori segnalano di aver completato i progetti con settimane di anticipo rispetto al cronoprogramma e di aver registrato riduzioni significative del budget complessivo del progetto grazie all’utilizzo di questa tecnologia.

HDPE vs. Poliestere: bilanciare la velocità di installazione e le prestazioni a lungo termine in termini di fluage

La geogriglia unidirezionale in polietilene ad alta densità (HDPE) offre alcuni veri vantaggi in termini di velocità di posa in opera. Grazie alla sua elevata flessibilità e leggerezza, le squadre di costruzione riescono infatti a coprire circa il 40% di superficie in più durante ogni turno di lavoro rispetto a quanto possibile con materiali più rigidi. D’altra parte, il poliestere (PET) si distingue per la sua eccellente resistenza al fluage a lungo termine, caratteristica fondamentale per opere quali i muri di sostegno dei ponti e le fondazioni delle dighe, dove la stabilità è cruciale. I test dimostrano che il PET subisce una deformazione nel tempo, sotto carichi costanti, all’incirca del 60% inferiore rispetto ad altri materiali. L’HDPE accelera sicuramente le fasi iniziali della costruzione, ma la minore deformazione del PET dopo la posa garantisce un numero notevolmente ridotto di interventi di manutenzione nel corso del tempo. Quando gli ingegneri scelgono tra queste due opzioni, valutano sia la durata prevista dell’opera sia il tipo di prestazione prioritaria richiesta. Nei progetti di trasporto, dove la rapidità di esecuzione è la priorità assoluta, l’HDPE tende a essere preferito. Tuttavia, per quelle opere di ingegneria geotecnica particolarmente importanti, destinate a durare decenni o addirittura secoli, viene specificato il PET, nonostante richieda un tempo leggermente maggiore per una posa corretta.

Sezione FAQ

A cosa viene comunemente utilizzata la geogriglia unidirezionale?

La geogriglia unidirezionale è spesso utilizzata per rinforzare muri di sostegno, pendii e rilevati. Il suo design ottimizza la resistenza a trazione in una sola direzione, fornendo un rinforzo superiore in aree specifiche.

In che modo la geogriglia unidirezionale differisce dalle geogriglie bidirezionali?

Le geogriglie unidirezionali presentano una maggiore resistenza all’estrazione rispetto alle griglie bidirezionali grazie al loro design monodirezionale, che consente un numero maggiore di punti di contatto tra le costole e il terreno e un’attrito migliorato tra i materiali.

La geogriglia unidirezionale può essere utilizzata sia per il rinforzo orizzontale che per quello verticale?

Sì, le geogriglie unidirezionali possono essere utilizzate sia in applicazioni orizzontali che verticali, garantendo una maggiore stabilità strutturale nei muri di sostegno e nei pendii grazie alla riduzione efficace della spinta laterale del terreno.

Quali fattori determinano se utilizzare HDPE o PET in un progetto?

La scelta tra HDPE e PET dipende dalla velocità di installazione e dalle esigenze di prestazioni a lungo termine. L'HDPE è preferito per la sua flessibilità e il suo più rapido impiego, mentre il PET è scelto per la sua eccellente resistenza al fluage a lungo termine.

Indice

- Rinforzo direzionale superiore: come la geogriglia unidirezionale fornisce un'elevata resistenza a trazione laddove è più necessaria

- Stabilità strutturale migliorata nei muri di sostegno e nei pendii con geogriglia unidirezionale

-

Efficienza economica e temporale: ottimizzazione della costruzione con geogriglie unidirezionali

- Spaziatura ottimizzata degli strati e sezioni più sottili riducono i costi di materiali e manodopera

- HDPE vs. Poliestere: bilanciare la velocità di installazione e le prestazioni a lungo termine in termini di fluage

- Sezione FAQ

- A cosa viene comunemente utilizzata la geogriglia unidirezionale?

- In che modo la geogriglia unidirezionale differisce dalle geogriglie bidirezionali?

- La geogriglia unidirezionale può essere utilizzata sia per il rinforzo orizzontale che per quello verticale?

- Quali fattori determinano se utilizzare HDPE o PET in un progetto?