Overlegen retningsbestemt forsterkning: Hvordan uniaksial geogrid leverer høy strekkfesthet der den trengs mest

Polymerjustering og ribbe-knute-arkitektur muliggjør anisotrop styrke

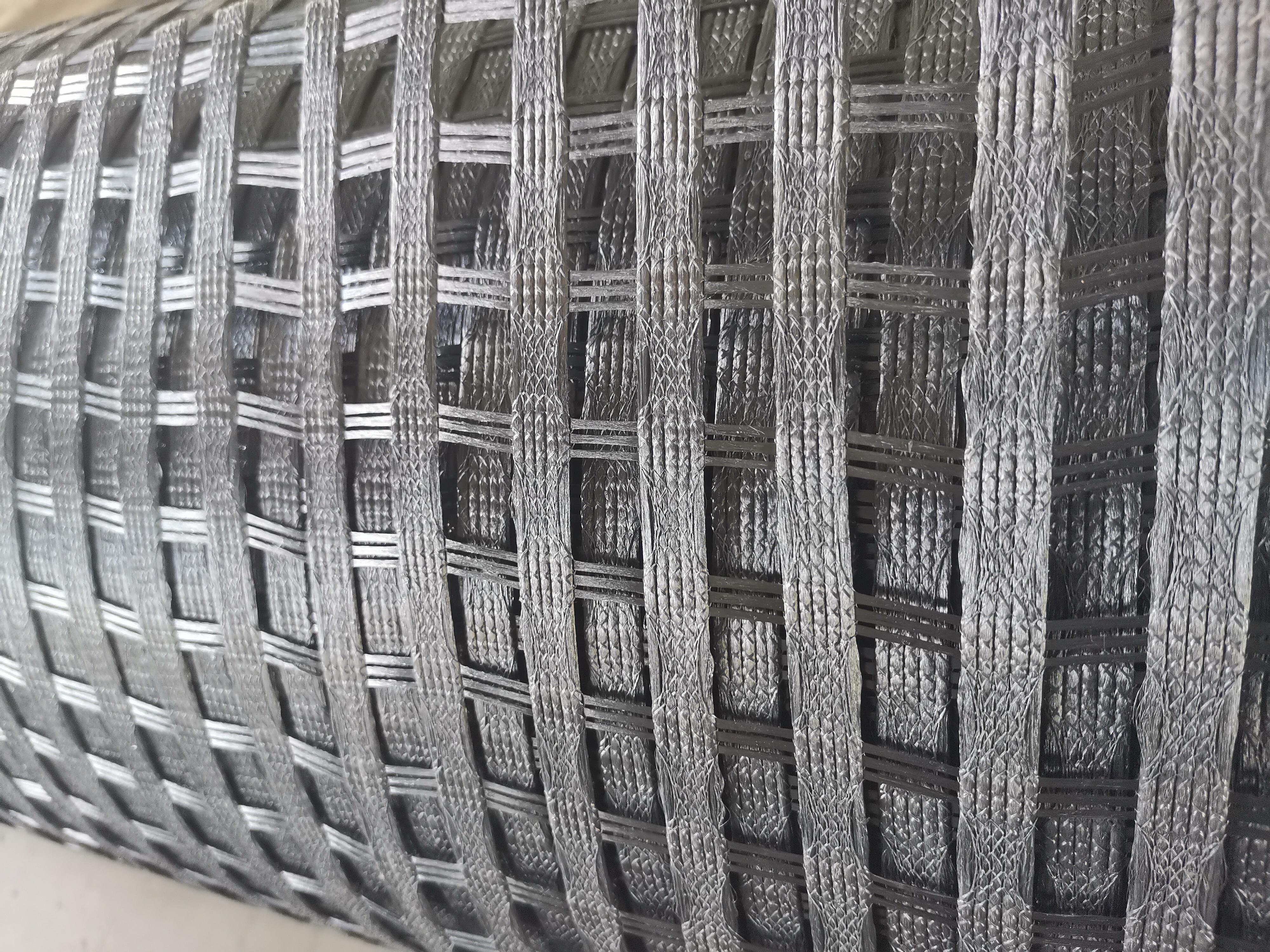

Hvordan uniaksiale geogitter virker sin magi ligger i hvordan de produseres på molekylært nivå. Under produksjonen strekkes ekstruderte polymerplater ut langs én retning, noe som justerer alle polymermolekylene som soldater i stillstilling. Dette gir betydelige verdier for strekkfasthet – vi snakker om ca. 20 til 400 kN/m i henhold til ASTM D6637-standardene – men kun langs denne ene strekkeretningen. Det som gjør disse gitterne så effektive, er denne fokuserte fremgangsmåten kombinert med deres sterke ribber og knutepunkter. Resultatet? Styrken er ikke jevnt fordelt overalt, men isteden konsentrert akkurat der jorden trenger den mest under trykk. De elliptiske hullene er heller ikke bare dekorative; de griper faktisk bedre tak i omkringliggende aggregater og overfører laster effektivt uten å tillate for mye deformasjon. Sammenlignet med materialer som fordeler styrke jevnt i alle retninger, plasserer dette designet ressursene intelligent akkurat der de er mest avgjørende – både for strukturell integritet og kostnadseffektivitet på faktiske byggeplasser.

42 % høyere uttrekkingsmotstand enn biaksiale nett i sandfyll (FHWA-HRT-17-065)

Tester utført av Federal Highway Administration viser at uniaksiale geonett gir ca. 42 % bedre uttrekkingsmotstand enn biaksiale nett når begge har tilsvarende strekkstyrke i miljøer med sandfyll [FHWA-HRT-17-065]. Hvorfor skjer dette? Jo, disse nettene har lengre ribber som går i én retning, noe som skaper flere kontaktflater med de omkringliggende jordpartiklene. Når nettet belastes, genererer denne økte overflatearealet sterkere friksjon mellom nettet og jorden. Hva betyr dette i praksis? Større stabilitet der nettet forankres i bakken. Entreprenører kan installere disse systemene i grunnere dyp, bruke mindre materiale totalt sett og fullføre installasjonen raskere, blant annet ved bygging av støttemurer eller skråningsstabiliseringsprosjekter. Og viktigst av alt: de beholder fortsatt god motstand mot sidekrefter fra jordmassene.

Forbedret strukturell stabilitet i støttemurer og skråninger med uniaksial geogrid

Begrensingsmekanisme: Reduksjon av lateralt jordtrykk gjennom jordinterlocking

Uniaksial geogrid virker ved å skape en slags mekanisk grep mellom sine lange ribber og aggregatet rundt seg. Når disse ribbene graver seg inn i fyllmassen, danner de i praksis en solid masse som holder alt sammen og forhindrer både sideveis og vertikale bevegelser i jorden. Det som skjer deretter er ganske interessant: trykket som normalt bygges opp mot murer og skråninger spres på en annen måte, noe som hjelper til å forhindre problemer som utbuling, skred og generell strukturell svikt. Siden det meste av styrken kommer fra strekk langs hovedretningen der spenning oppstår, bekjemper dette rutenettet spesielt effektivt skjærkreftene i områder med bratte helninger eller tunge laster.

30–50 % reduksjon i nødvendig tykkelse på murens frontflate (NCMA-utformingsanbefalinger, 2022)

Når man bruker uniaksiale geogrid, kan ingeniører faktisk designe mye tykkere betong- eller murvegger for støttemurer. Vi snakker om reduksjoner på rundt 30–50 prosent i tykkelse, samtidig som alle sikkerhetskravene i de nyeste NCMA-veiledningene fortsatt oppfylles. Hva gjør dette mulig? Geogriden overfører belastninger effektivt til den omkringliggende jorden, slik at behovet for tunge strukturelle komponenter reduseres. Denne fremgangsmåten reduserer mengden materialer som kreves for prosjektet, forkorter byggetiden og sikrer helhetlig skråningsstabilitet over tid. Uansett om det er snakk om boliger, kontorbygninger eller store infrastrukturprosjekter, gir disse fordelene direkte kostnadsbesparelser og bedre ytelse gjennom hele konstruksjonens levetid.

Kostnads- og tids-effektivitet: Forenkling av bygging med uniaksial geogrid

Optimalisert lagavstand og tynnere seksjoner reduserer material- og arbeidskostnader

Bruken av uniaksial geogrid lar ingeniører designe konstruksjoner som faktisk er tynnere med større avstand mellom lagene, samtidig som styrkeegenskapene bevares. Dette betyr at byggeplasser trenger omtrent en fjerdedel til halvparten så mye aggregatmateriale og fyllmasse sammenlignet med tradisjonelle metoder. De reduserte materialkravene fører naturlig til graving i mindre dyp, mindre jord som må erstattes og betydelige innsparinger både når det gjelder frakt og avfallsbortføring. Maskiner kjører i kortere tid og bruker dermed mindre drivstoff totalt sett. Arbeiderne opplever også prosessen som mer strømlinjeformet. Ifølge flere felttester tar montering av disse geogridene omtrent 30 prosent mindre tid enn eldre forsterkningsmetoder, fordi de er lettere å håndtere, justere riktig og plassere korrekt i bakken. Når det gjelder store infrastrukturprosjekter, som utvidelse av motorveier eller anlegging av nye bredder, gir denne typen forbedringer virkelig resultat. Entreprenører rapporterer at prosjekter blir ferdigstilt uker før planlagt og at det er tydelige reduksjoner i totale prosjektbudsjett når denne teknologien brukes.

HDPE versus polyester: Å balansere installasjonshastighet og langtidskrypningsytelse

Den monodireksjonelle geogriden av polyetylen med høy tetthet (HDPE) har noen reelle fordeler når det gjelder hvor raskt den kan settes i drift. Ettersom den er så fleksibel og lettvektig, kan byggearbeidere dekke omtrent 40 prosent mer areal under hver arbeidskveld enn med stivere materialer. På den andre siden skiller polyester (PET) seg ut på grunn av sin fremragende langtidskrypbestandighet, noe som er svært viktig for konstruksjoner som brohoder og damgrunnlag, der stabilitet er avgjørende. Tester viser at PET deformeres omtrent 60 prosent mindre over tid ved konstant belastning. HDPE akselererer definitivt arbeidet under de innledende byggefase, men PETs reduserte tøyning etter ferdigstillelse betyr langt færre vedlikeholdsproblemer i framtiden. Når ingeniører velger mellom disse alternativene, vurderer de både forventet levetid for prosjektet og hvilken type ytelse som er mest avgjørende. For transportprosjekter der rask ferdigstillelse er toppprioritet, vil HDPE vanligvis være det foretrukne valget. Men for de svært viktige jordarbeidene som må vare i tiår – eller til og med århundrer – velges PET, selv om installasjonen tar litt lengre tid.

FAQ-avdelinga

Hva brukes uniaksial geogrid vanligvis til?

Uniaksial geogrid brukes ofte til forsterkning av støttemurer, skråninger og fyllinger. Designet optimaliserer trekkstyrken i én retning, noe som gir bedre forsterkning i bestemte områder.

Hvordan skiller uniaksial geogrid seg fra biaksiale geogrid?

Uniaksiale geogrid har høyere uttrekkshemming enn biaksiale geogrid på grunn av sitt en-retning-design, som gir flere ribbe–jordkontaktpunkter og økt friksjon mellom materialene.

Kan uniaksial geogrid brukes både til horisontal og vertikal forsterkning?

Ja, uniaksiale geogrid kan brukes både til horisontale og vertikale applikasjoner, og gir økt strukturell stabilitet i støttemurer og skråninger ved effektiv reduksjon av sidejordtrykk.

Hvilke faktorer avgjør om HDPE eller PET skal brukes i et prosjekt?

Valget mellom HDPE og PET avhenger av installasjonshastighet og behovet for langtidssikker ytelse. HDPE foretrekkes på grunn av sin fleksibilitet og raskere utplassering, mens PET foretrekkes for sin fremragende langtidsbestandighet mot kryp.

Innholdsfortegnelse

- Overlegen retningsbestemt forsterkning: Hvordan uniaksial geogrid leverer høy strekkfesthet der den trengs mest

- Forbedret strukturell stabilitet i støttemurer og skråninger med uniaksial geogrid

-

Kostnads- og tids-effektivitet: Forenkling av bygging med uniaksial geogrid

- Optimalisert lagavstand og tynnere seksjoner reduserer material- og arbeidskostnader

- HDPE versus polyester: Å balansere installasjonshastighet og langtidskrypningsytelse

- FAQ-avdelinga

- Hva brukes uniaksial geogrid vanligvis til?

- Hvordan skiller uniaksial geogrid seg fra biaksiale geogrid?

- Kan uniaksial geogrid brukes både til horisontal og vertikal forsterkning?

- Hvilke faktorer avgjør om HDPE eller PET skal brukes i et prosjekt?