機械的弾力性:凍結融解サイクルおよび高地下水圧への耐性

反復する凍結融解暴露に対する疲労抵抗性

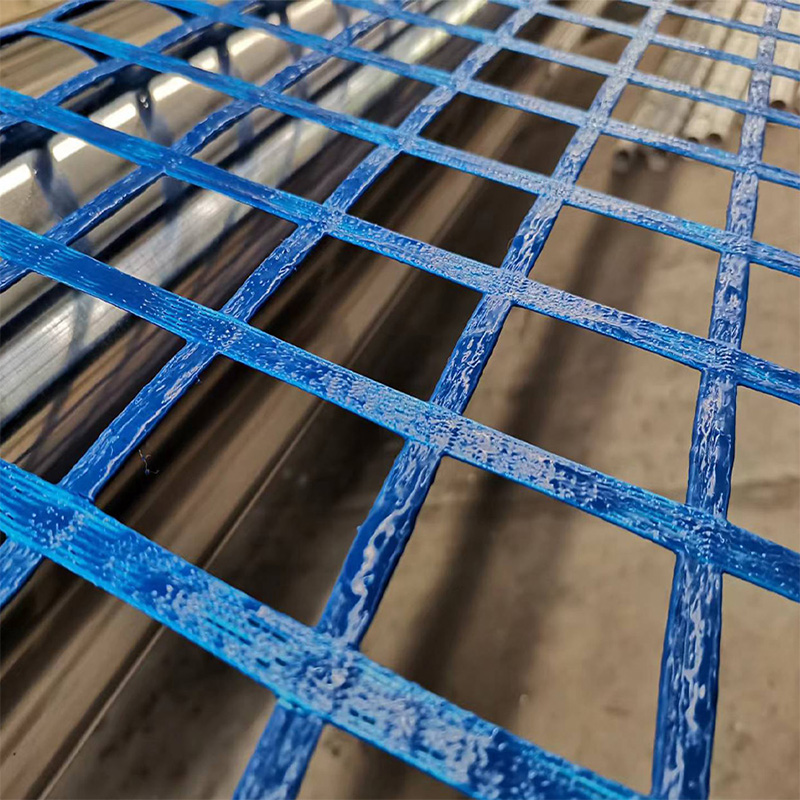

ポリマー製のマイング用グリッド材は、多くの鉱山作業で問題となる頻繁な凍結・融解サイクルに対しても非常に優れた耐久性を示します。約300回の凍結・融解サイクルを経ても変形率が1%未満であることが試験で確認されており、これは従来のジオシンセティック製品と比較して明らかに優れた性能です。その理由は何か? 実は、これらの先進ポリマーに特有の結晶構造が、マイナス40℃という極低温下においても微小な亀裂の進行を効果的に抑制するためです。さらに、こうしたポリマーグリッドは、元々の強度の約98%を維持し続けます。最近の研究動向をみると、昨年の『複合地工材料の耐久性メタアナリシス』論文では、凍結・融解条件下での材料挙動に特化した研究がわずか3報にとどまりました。この少なさこそが、気温変動が極端な寒冷地や深部地下鉱山におけるプロジェクトにおいて、本特性がいかに重要であるかを如実に示しています。

500 kPaを超える地下水圧における静水圧負荷性能

当社のマイングリッドは、500 kPa(約72.5 psi)を大幅に上回る地下水圧にも十分に対応でき、洪水が発生した際に活動中または廃止済みの鉱山サイトで土壌がスラリー状になるのを防ぐ上で極めて重要です。試験結果によると、約550 kPa(水柱高55メートル相当の重量に相当)という定常的な圧力にさらされても、これらのグリッドの変形量は0.2%未満にとどまります。その優れた耐圧性能の理由は、設計上の特徴にあります。リブは相互にロックされるように配置されており、使用材料の密度も最適に調整されています。この構造により、水圧がグリッド全体に均等に分散され、部品同士の接合部など弱い箇所に力が集中することを防いでいます。

化学的耐久性:酸性・腐食性環境下におけるマイングリッドの性能

ポリマー製マイングリッドのpH安定範囲(1~14)

ポリマー製のマインググリッドは、pH 2程度の強酸性浸出液プールから、pH約12のアルカリ性処理領域に至るまで、あらゆるpH条件下においてもその強度を維持します。1年間にわたる試験の結果、引張強度の低下や伸縮性の変化は実質的にゼロであり、これに対し金属製グリッドはpHが4を下回るか10を超えると劣化が開始されます。これらの特殊なポリマー構造は、通常の材料をイオン交換によって劣化させる原因となるプロトン化および脱プロトン化反応に対して、ほとんど反応しません。pHレベルが大きく変動する廃液処理を担当する企業にとって、このような安定性は腐食による故障を大幅に低減し、将来的な修理コストを40%~60%削減します。特に、化学環境が絶えず変化する鉱山および処理プラントでは、こうした特性が大きなメリットとなります。

長期硫酸浸漬:5,000時間後の引張強度保持率

高級ポリマー製マイングリッドは、30%硫酸に常時浸漬された状態でも優れた耐久性を維持します。これは、酸性鉱山排水(AMD)という過酷な環境を模擬するのに適した条件です。このような環境下で約208日間(つまり5,000時間)経過後も、これらのグリッドは初期引張強度の85%以上を保持しています。さらに、60°Cでの加速劣化試験においても劣化は極めて少なく、全体の質量減少は3%未満であり、表面亀裂や脆化の兆候は一切見られず、すべてのグリッド接合部間における荷重伝達も引き続き正常に機能しています。特に際立つのは、ASTM F2456規格で定められた要求性能と比較して、その性能が2倍以上に達することです。特にpH値が1.5未満となるような、天然に酸が生成される場所——従来の鋼製補強筋(鉄筋)が急速な腐食により周囲の材料との付着力を失い、通常わずか18か月で機能を喪失してしまうような環境——において、これらのポリマーグリッドははるかに信頼性の高い解決策を提供します。

長期的な構造的健全性:鉱山用グリッドの永久設置におけるクリープ、劣化、および設計寿命の検証

20年間の使用寿命を超えたクリープひずみの蓄積

HDPE製の鉱山用グリッドは、長期間にわたって定常荷重を受けても極めてわずかなクリープを示します。数十年にわたり実施されてきた独立した研究によると、これらの材料は地下で20年間放置された後でも、元の引張強度の80%以上を維持しています。また、ほとんどの設計で安全マージンとして標準的に採用されている、最大荷重容量の約30%の荷重条件下では、ひずみの増加は3%未満にとどまります。これは、実質的な問題が生じ始めるレベルを大幅に下回る値です。これらの結果は、実際の地下環境(地盤からの各種圧力、温度変動、および継続的な湿気暴露を含む)を25年にわたり模擬した加速劣化試験によっても確認されています。

ギャップを埋める:なぜASTM D6758規格は実際の鉱山用グリッド劣化を過小評価するのか

ASTM D6758規格は、ジオシンセティクスの試験に関する基本的なガイドラインを提供していますが、凍結・融解サイクルによる温度変化、浸出液(pH約2~4)に含まれる酸性物質に対する材料の反応、および爆破振動による摩耗・疲労など、複数の要因が相互作用する実際の鉱山現場条件においては不十分です。実験室試験では、これらの要因が考慮されておらず、実地データからは、劣化が実験室試験で予測されるよりも約40%速く進行することが繰り返し確認されています。長期設置を前提とする場合、実際の現場における追加試験が不可欠となります。これには、反復的な水圧の影響、生物付着の影響、および複合応力下での材料の経年劣化といった要素を評価する必要があります。単に標準的な実験室試験結果のみに依拠することは避けるべきです。

よくある質問セクション

ポリマー系鉱山用グリッドの利点は何ですか?

ポリマー製の鉱山用グリッドは、優れた機械的耐性、化学的耐久性、および長期的な構造的健全性を備えています。極端な凍結融解サイクル、高地下水圧、および酸性条件下でも強度を維持するため、過酷な鉱山環境に最適です。

ポリマー材料と金属製品を比較するとどうなりますか?

ポリマー材料は、広範囲のpH条件下で引張強度および構造的健全性を維持する点で、金属製品を上回ります。金属はpH値が極端に低いか高い場合に劣化しやすくなりますが、ポリマーはイオン交換プロセスに対してそれほど強く反応しません。

鉱山用グリッドが硫酸に浸漬された場合、どのような影響がありますか?

高品質なポリマー製鉱山用グリッドは、長期間にわたって硫酸に浸漬されても非常に優れた耐久性を示し、このような条件下で5,000時間経過後も初期の引張強度の85%以上を維持します。

鉱山用グリッドにおいて実環境試験が重要な理由は何ですか?

実地試験は極めて重要です。これは、ASTM D6758などの実験室基準が、温度変化、酸性反応、機械的摩耗といった劣化要因を過小評価しがちであるためです。現場での試験により、長期にわたる鉱山用グリッド設置に対してより正確なデータが得られます。