Mekanik Dayanıklılık: Donma-Çözülme Döngülerine ve Yüksek Yeraltı Suyu Basıncına Dayanma

Tekrarlayan Donma-Çözülme Etkisi Altında Yorulmaya Karşı Direnç

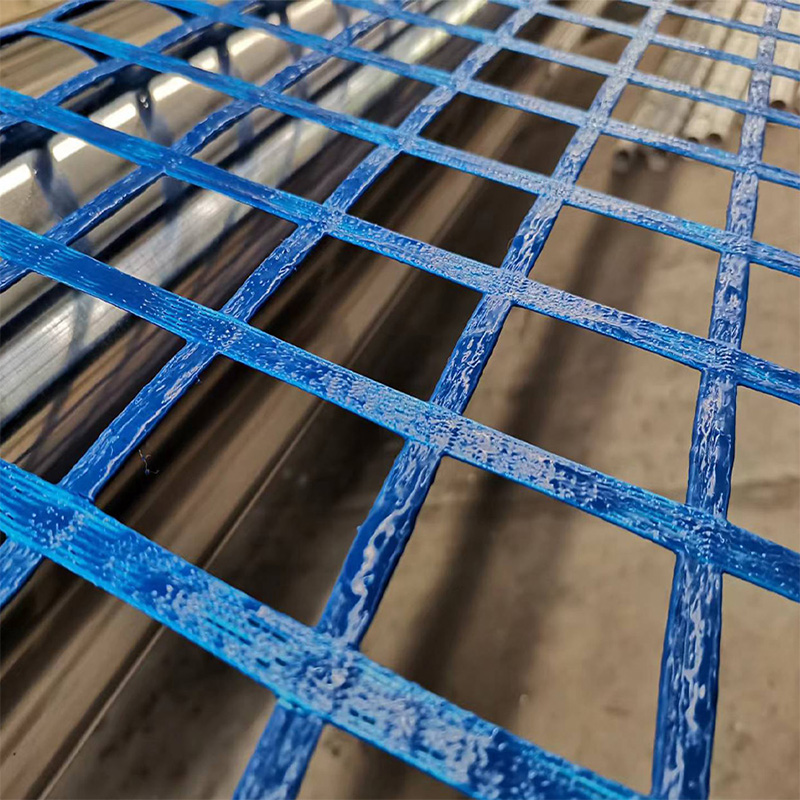

Polimerlerden üretilen maden ızgarası malzemeleri, birçok madencilik operasyonunu etkileyen sürekli donma-çözülme döngülerine maruz kaldıklarında gerçekten çok iyi dayanmaktadır. Testler, bu malzemelerin yaklaşık 300 döngü sonrasında %1'den az deformasyona uğradığını doğrulamıştır; bu da daha eski jeosentetik ürünlerde tipik olarak gözlemlenen performansı geride bırakmaktadır. Bu durum neden meydana gelir? Aslında bu gelişmiş polimerlerdeki özel kristalin yapı, hatta eksi 40 derece Celsius gibi düşük sıcaklıklarda bile mikroskobik çatlakların yayılmasını engellemektedir. Ayrıca bu polimer ızgaralar orijinal mukavemetlerinin yaklaşık %98'ini korumaya devam etmektedir. Son araştırmalara bakıldığında, geçen yıl yayınlanan 'Jeokompozit Dayanıklılık Meta-Analizi'nde donma-çözülme koşullarına özel olarak odaklanan yalnızca üç makale yer almaktadır. Bu küçük sayı, bu özelliğin özellikle soğuk bölgelerde veya sıcaklık dalgalanmalarının aşırı düzeyde olduğu daha derin yeraltı madenlerinde yürütülen projeler açısından ne kadar kritik olduğunu açıkça ortaya koymaktadır.

500 kPa’dan fazla yeraltı suyu basıncı altında hidrostatik yük performansı

Madencilik ızgaraları, sel baskınları sırasında aktif veya eski maden sahalarında toprağın çamur haline gelmesini önlemek açısından çok önemli olan, 500 kPa’den (yaklaşık 72,5 psi) çok daha yüksek yeraltı suyu basınçlarını karşılayabilir. Testler, bu ızgaraların yaklaşık 550 kPa’lik sürekli bir basınca (yaklaşık 55 metre yüksekliğindeki suyun ağırlığına karşılık gelen bir basınç) maruz bırakıldığında bile şekil değişimlerinin %0,2’den az olduğunu göstermektedir. Bu üstün dayanımın temel nedeni, tasarım özelliklerine dayanmaktadır. Kabartmalar (kılavuzlar), birbirleriyle kilitlenecek şekilde düzenlenmiştir; ayrıca kullanılan malzemelerin yoğunluğu da tam olarak uygun seviyededir. Bu yapı, su basıncını ızgaranın tamamına yayarak bileşenlerin birleşim noktalarındaki zayıf bölgelerde kuvvetin birikmesini önler.

Kimyasal Dayanıklılık: Asidik ve aşındırıcı koşullarda Madencilik İZgaralarının Performansı

polimer Tabanlı Madencilik İZgaraları İçin pH Kararlılık Aralığı (1–14)

Polimerlerden üretilen maden ızgaraları, pH değeri yaklaşık 2 olan aşırı asidik sızıntı havuzlarından veya pH değeri yaklaşık 12 olan alkali işleme alanlarına kadar tüm türde pH koşullarında dayanıklılıklarını korur. Bir yıl boyunca yapılan testler sonrasında, çekme mukavemetinde temelde hiçbir düşüş gözlenmemiş ya da esneklik özelliklerinde metal alternatiflere kıyasla herhangi bir değişim meydana gelmemiştir; oysa metal ürünler, pH değerinin 4’ün altına düşmesi ya da 10’un üzerine çıkması durumunda bozulmaya başlar. Bu özel polimer yapılar, genellikle iyon değişimi yoluyla sıradan malzemelerin aşınmasına neden olan protonlaşma ve deprotonlaşma süreçlerine karşı oldukça az tepki verir. Farklı pH seviyeleri arasında dalgalanan atık akışlarını işleyen şirketler için bu tür kararlılık, korozyona bağlı arızaların azalması anlamına gelir ve gelecekte yaşanacak sorunların giderilmesi konusunda %40 ila %60 oranında tasarruf sağlar. Maden ocakları ve işleme tesisleri özellikle bu özelliklerden büyük ölçüde yararlanır çünkü ortamları kimyasal olarak sürekli değişmektedir.

Uzun Vadeli Sülfürik Asit Daldırma: 5.000 Saat Sonrası Çekme Dayanımı Korunumu

Premium polimer maden ızgaraları, asitli maden drenajında bulunan sert koşulları taklit eden %30’luk sülfürik asit içinde sürekli olarak batırıldıklarında bile etkileyici dayanıklılıklarını korurlar. Bu ortamda yaklaşık 208 gün (yani 5.000 saat) geçiren bu ızgaralar, başlangıçtaki çekme mukavemetlerinin %85’inden fazlasını hâlâ korumaktadır. 60 °C’lik hızlandırılmış yaşlandırma sıcaklıklarında yapılan testler de çok az bozulma göstermektedir: toplam kütle kaybı %3’ten azdır; yüzey çatlakları veya kırılganlaşma gibi herhangi bir belirti gözlenmemiştir; ayrıca yük, tüm ızgara bağlantı noktaları arasında uygun şekilde iletilmeye devam etmektedir. Bunun gerçekten dikkat çekici kılan yönü, ASTM F2456 standartlarının öngördüğü gereksinimlere kıyasla ne kadar üstün performans sergilediğidir; burada bahsedilen, bu spesifikasyonların iki katına çıkartılmasıdır. Özellikle doğal olarak asit üretimi gerçekleşen bölgelerde kalıcı uygulamalar için, geleneksel çelik donatı çubuklarının genellikle yalnızca 18 ay içinde aşırı korozyona uğrayarak çevredeki malzemelere olan tutunmalarını kaybetmelerine neden olan ve pH seviyesi 1,5’in altına düşen alanlarda bu polimer ızgaralar, çok daha güvenilir bir çözüm sunar.

Uzun Vadeli Yapısal Bütünlük: Kalıcı Maden Izgarası Tesisleri İçin Sünme, Yaşlanma ve Tasarım Ömrü Doğrulaması

20 Yıllık Hizmet Ömrünü Aşan Sünme Şekil Değiştirme Birikimi

Yüksek Yoğunluklu Polietilen (HDPE) malzemeden üretilen maden izgaraları, zaman içinde sabit yükler altında çok az sünme gösterir. On yıllardır süren bağımsız araştırmalar, bu malzemelerin yer altına yerleştirildikten sonra iki tam década bile orijinal çekme mukavemetlerinin %80’inden fazlasını koruduğunu ortaya koymuştur. Tasarımların çoğu için güvenlik payı olarak oldukça yaygın olan maksimum yük kapasitesinin yaklaşık %30’u düzeyindeki yükler altında incelendiğinde, şekil değiştirme birikimi %3’ün altında kalır. Bu değer, herhangi bir gerçek sorunun başlamaya başlayacağı seviyelerin çok altındadır. Elde edilen sonuçlar, 25 yıllık gerçek yeraltı koşullarını taklit eden hızlandırılmış yaşlanma testleriyle doğrulanmıştır; bu koşullar, toprağın kendisinden kaynaklanan çeşitli basınçları, artan ve azalan sıcaklık değişimlerini ve sürekli nem maruziyetini içermektedir.

Boşluğu Kapatmak: Neden ASTM D6758 Gerçek Dünya Maden Izgarası Bozulmasını Alt Kestiriyor?

ASTM D6758 standardı, jeosentetiklerin test edilmesi için bazı temel yönergeler sunar; ancak bu standart, çok sayıda faktörün bir araya geldiği gerçek madencilik koşullarında yetersiz kalır. Laboratuvar testleri, donma ve çözülme döngülerinden kaynaklanan sıcaklık değişimlerini hesaba katmaz, liçatlar içinde bulunan asidik maddelere (pH 2–4 aralığında) malzemelerin nasıl tepki verdiğini göz ardı eder ve patlama titreşimlerinden kaynaklanan aşınma ve yıpranmayı tamamen ihmal eder. Gerçek saha verileri, bu bozulmanın laboratuvar testlerinin öngördüğünden yaklaşık %40 daha hızlı gerçekleştiğini sürekli olarak göstermektedir. Uzun vadeli tesislerle çalışırken, gerçek sahalarda ek testler yapmak zorunludur. Bu testler, tekrarlayan su basıncı etkilerinin yanı sıra biyolojik büyümenin etkilerini ve malzemelerin birleşik gerilmeler altında nasıl yaşlandığını incelemeyi içermelidir; yalnızca standart laboratuvar sonuçlarına güvenmek yeterli değildir.

SSS Bölümü

Polimer tabanlı maden izgaralarının avantajları nelerdir?

Polimer bazlı maden ızgaraları, üstün mekanik dayanıklılık, kimyasal dayanıklılık ve uzun vadeli yapısal bütünlük sunar. Bu ızgaralar, aşırı donma-çözülme döngüleri, yüksek yeraltı suyu basıncı ve asidik koşullar altında bile dayanıklılıklarını korur; bu nedenle zorlu madencilik ortamları için idealdir.

Polimer malzemeler, metal seçeneklere kıyasla nasıl performans gösterir?

Polimer malzemeler, geniş bir pH aralığında çekme mukavemetini ve yapısal bütünlüğünü koruyarak metal seçeneklerin aksine üstün performans sergiler. Metal malzemeler, pH seviyeleri çok düşük veya çok yüksek olduğunda bozulmaya eğilimlidir; buna karşılık polimerler iyon değişim süreçlerine bu kadar güçlü bir şekilde tepki vermez.

Maden ızgaraları sülfürik asit içinde batırıldığında ne olur?

Yüksek kaliteli polimer maden ızgaraları, sülfürik asit içinde uzun süre boyunca batırıldıklarında etkileyici bir dayanıklılık gösterir; bu koşullarda 5.000 saat sonra bile başlangıçtaki çekme mukavemetlerinin %85’inden fazlasını korurlar.

Neden maden ızgaraları için gerçek dünya testleri önemlidir?

Gerçek dünya testleri, sıcaklık değişimleri, asidik reaksiyonlar ve mekanik aşınma gibi bozulma faktörlerini sıklıkla hafife alan ASTM D6758 gibi laboratuvar standartlarına kıyasla kritik öneme sahiptir. Sahada yapılan testler, uzun vadeli maden şebeke tesisleri için daha doğru veriler sağlar.

İçindekiler

- Mekanik Dayanıklılık: Donma-Çözülme Döngülerine ve Yüksek Yeraltı Suyu Basıncına Dayanma

- Kimyasal Dayanıklılık: Asidik ve aşındırıcı koşullarda Madencilik İZgaralarının Performansı

- Uzun Vadeli Yapısal Bütünlük: Kalıcı Maden Izgarası Tesisleri İçin Sünme, Yaşlanma ve Tasarım Ömrü Doğrulaması

- SSS Bölümü