鉱山用グリッド技術とその地盤工学的機能の理解

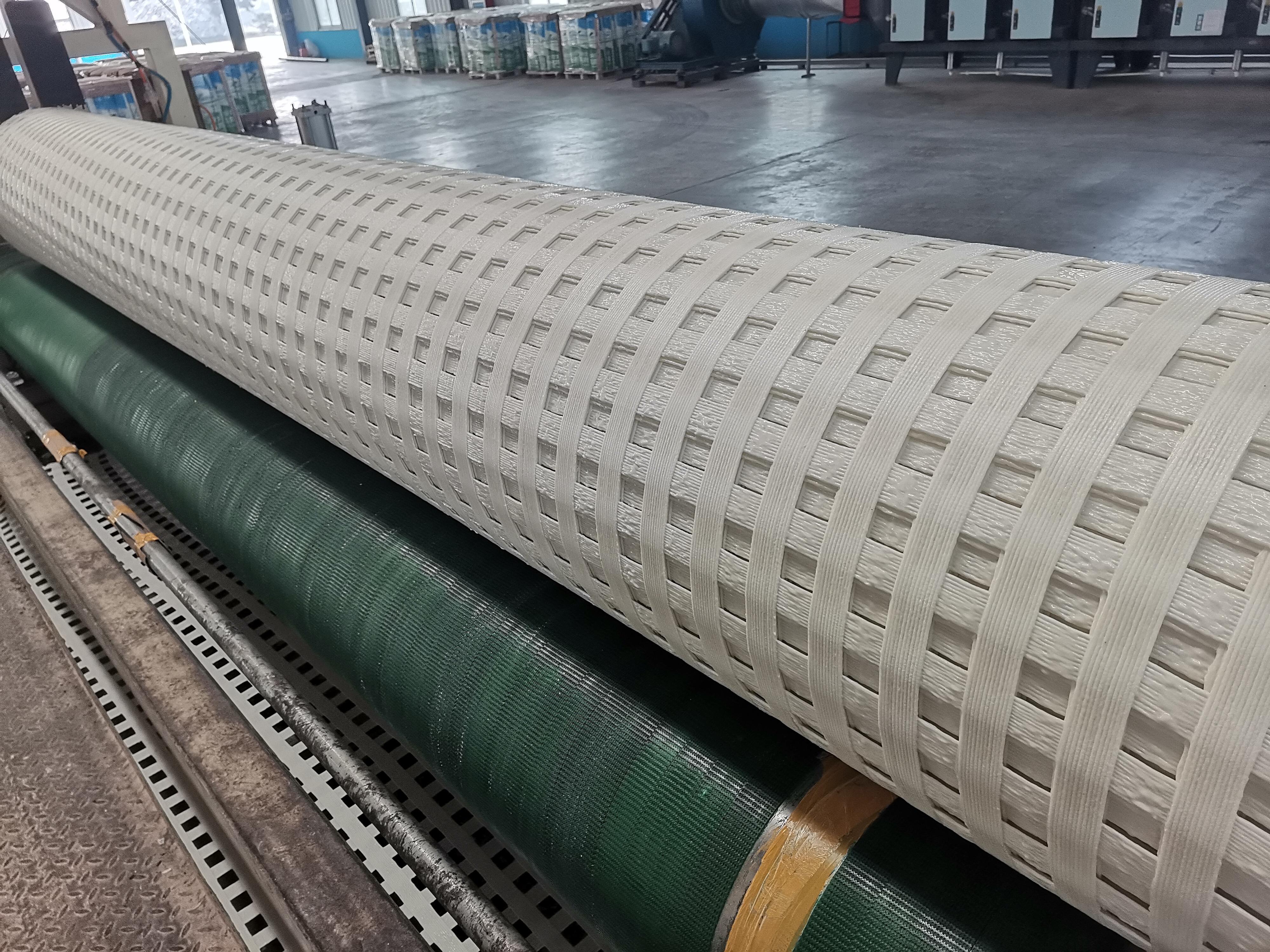

鉱山用グリッドは、地下構造物における土壌や岩盤の安定化を目的として設計されたエンジニアリングジオシンセティクス材料です。三次元補強システムとして、せん断応力を低減しながら構造荷重を横方向に分散させます。これはトンネル壁や鉱山坑道などの用途において極めて重要です。

鉱山用グリッドとは何か、および地盤工学的用途での機能について

現代の鉱山用グリッドは通常、高密度ポリエチレン(HDPE)または鋼合金で作られ、モジュール式パネル状に編み込まれています。主な機能には以下が含まれます:

- 荷重の再分配 :無補強地盤と比較して、点状応力を最大40%低減します

- せん断抵抗の向上 :破砕岩盤における摩擦角を12~15°増加させる

- 排水の促進 :開構造により制御された水流を可能にし、静水圧の蓄積を防止する

地下工事における採掘用グリッド技術の進化

初期の木製格子から今日のポリマー系システムまで、採掘用グリッド技術は酸性環境(pH <3)での腐食、機械式トンネリングとの適合性、持続荷重(>50 MPa)下での長期クリープ抵抗といった継続的な課題を克服するために進化してきた。最近の進歩には、地下で25年後も引張強度の95%を維持する紫外線安定化ポリマーが含まれる。

構造的完全性を高める採掘用グリッドの主要特性

実験室および現場データは、以下の4つの重要な性能特性を示している:

| 財産 | 標準範囲 | トンネル安定性への影響 |

|---|---|---|

| 引張強度 | 50-200 kN/m | 屋根の崩壊メカニズムに耐える |

| 接合部効率 | ≥90% | 振動下でのほつれを防止 |

| 開口部サイズ | 50-150 mm | 土壌とグリッドの相互噛み合わせを最適化 |

| 化学耐性 | pH 1-14 で安定 | 過酷な鉱山環境での耐用年数を延長 |

これらの特性により、頁岩地層トンネルの2023年の研究で示されたように、非補強区間と比較して変形率が28%低減される。

一時的なトンネル支保工のための鉱山用グリッド:メカニズムと応用

トンネル掘削中の安定性維持における課題

トンネル掘削は即時の応力再分布を引き起こし、建設の遅延の72%が計画外の岩盤変形や崩落に関連している。鉱山用格子は断層帯における局所的な岩盤突出の管理、多孔質地層での湧水制御、および破砕密度を最大40%まで過小評価する可能性のある地質調査の不正確さへの補償に役立つ。

鉱山用格子による荷重分散と応力緩和

これらの高引張ポリマーグリッドは、制御された方法で伸びることにより、最大28 kN/平方メートルの放射状応力を吸収でき、トンネル上部の弱点からその力を押し離すのに役立ちます。2024年に実施された最近の現場試験では、頁岩地帯での顕著な効果が確認されました。掘削開始後わずか2時間以内にこれらのグリッドを設置したところ、周囲の亀裂の進展速度が約63%低下しました。従来の鋼製サポートとの違いは、適度に柔軟に変形できる点にあります。鉱山用グリッドは通常、±0.2~0.5%程度の伸縮性を持ち、時間の経過とともに完全に破壊されることなく、地盤の通常の動きに対応できます。

噴射コンクリートおよびロックボルトとの鉱山用グリッドの統合による最適な仮設支保

ベストプラクティスの施工は、以下の順次的なアプローチに従います。

- 一次安定化:1.2m以上の間隔で配置したロックボルトと組み合わせた鉱山用グリッド

- 二次補強:グリッド端部を埋め込んだ50mmのショットクリート層

このハイブリッド方式は、軟岩トンネルにおける重要な14日間の養生期間中に98.7%の安定性を達成し、従来のメッシュシステムが達成した82%の安定性を上回った。

ケーススタディ:高リスクな仮設トンネル環境への適用

2022年に水飽和地層下の石炭坑道の拡張工事において、施工業者は引張強度200 kN/mの鉱山用グリッドを0.8m間隔で設置した。その結果は以下の通りである:

- 鋼製アーチ支保工に比べて設置が40%高速化

- 6か月間の工期内で仮設支保工のコストが30%削減

- 予期せぬ断層帯を3か所通過したにもかかわらず、安全上の事故はゼロ

プロジェクト後の分析により、初期推定よりも地下水圧が12%高い条件下でも変形量が≥5mmの範囲内に留まったことが確認された。

永久トンネル補強における鉱山用グリッド:耐久性と設計

永久トンネルライニングにおける長期的な劣化リスク

永久的なライニングは、地下水の浸透、凍結融解サイクル、化学的腐食により累積的な劣化が生じます。湿潤環境下では、無筋コンクリートは硫酸塩攻撃によって15年以内に圧縮強度の22%を失う可能性があります。鉱山用格子(Mining grid)は、水力トンネルのシミュレーションで示されているように、クラックの進展を最大40%まで低減することで、これらのリスクを軽減します。

時間経過による鉱山用格子を用いた耐久性と荷重抵抗の向上

高密度ポリエチレン製の鉱山用グリッドは腐食に対して非常に優れた耐性を示し、酸性の鉱山水中に25年間置いても、元の強度の約95%を維持します。実際の石炭坑道内で行われた試験でも興味深い結果が明らかになりました。これらのグリッドが少なくとも80 kN/mの引張強度を持つ場合、補強なしの通常のコンクリートライニングと比較して、時間経過による構造変形を約3分の2削減できます。その高い耐久性の理由は、地下の動きや重機の定期的な通行によって自然に発生する応力が集中するポイントの圧力を効果的に分散させる構造にあります。

永久的コンクリートライニングへの鉱山用グリッド埋設に関する設計上の考慮点

| パラメータ | 最適な走行範囲 | 性能への影響 |

|---|---|---|

| グリッド間隔 | 200-400 mm | クラック幅を35-50%低減 |

| 埋め込み深度 | ライニング厚さの1/3 | コンクリートとの複合作用を最大化 |

| 継手のオーバーラップ | ≥90 mm | 継ぎ目での応力集中を防止 |

これらの仕様は剥離を防ぎ、ロボットによるショットクリート塗布装置との互換性を確保します。

ケーススタディ:複合ジオグリッドを用いたアルプス地域の鉱山作業における坑道天井の補強

欧州の鉱業コンソーシアムが、標高2,800mの永久的なアクセストンネルに二軸延伸ポリプロピレン製ジオグリッドを導入しました。8年間にわたる結果は以下の通りです:

- 64%削減 氷による剥落損傷において

- 28%低減 鋼材補強ライニングと比較した年間メンテナンスコスト

-

構造的な損傷がゼロ -40°Cまでの温度変動があるにもかかわらず

グリッドの柔軟性により、氷河の動きに対応でき、ショットクリートの微細亀裂からの水の侵入を防止しました。

従来の補強方法と比べた鉱山用グリッドの相対的利点

変形制御:鉱山用グリッドと鉄線メッシュのデータに基づく比較

変形を制御するという点では、鉱山用グリッドは鋼線メッシュを圧倒的に上回り、軟弱地盤でのトンネル壁の変位を約42%削減します。鋼線メッシュは非常に剛性が高いですが、鉱山用グリッドは異なった方式で機能します。グリッドはポリマー製の格子構造によって張力を分散させ、地盤からの応力を効果的に吸収します。2022年に実施された14の異なるトンネルに関するデータを分析すると、興味深い結果が明らかになりました。グリッドで補強された区間は、25MPaの応力条件下でも変位がわずか3mm未満に抑えられました。一方、鋼線メッシュを使用した区間は同様の条件で8mm以上も変位しました。この違いの重要性は何でしょうか?地震の発生しやすい地域では、鋼材は突然破断しやすいという問題があります。そして驚くべきことに、すべてのトンネル崩壊事故の約37%は、このような脆性破壊によるものです。そのため、地震活動のある地域では、こうした柔軟性を持つグリッドははるかに安全な代替手段と言えます。

10年間の設置およびメンテナンスサイクルにおけるコスト便益分析

鉱山用グリッドは鋼線メッシュに比べて初期材料費が18%高いものの、23件の鉱山プロジェクトの長期的レビューに基づくと、10年間のライフサイクルコストは28%低くなる。主な削減要因は以下の通りである。

- モジュール設計により手動溶接と比較して労働時間55%削減

- ポリマー素材の耐久性により腐食関連の修繕作業が92%減少

- 40% 長いメンテナンス間隔

従来の方法では補助的な支保工の必要や補強部材の故障による工程遅延など、隠れたコストが発生する。

優れた性能にもかかわらず鉱山用グリッドは十分に活用されていないのか? 業界の実態

ASTM試験で荷重能力が31%高いことが実証されているにもかかわらず、北米のトンネル工事のうち鉱山用グリッドが使用されているのは22%にとどまる。この利用率の低さには主に以下の3つの障壁がある。

- 旧来の仕様書 公共インフラ契約の67%が依然として鋼材補強を要求している

- 訓練のギャップ 請負業者のうちポリマーグリッド設置設備を備えているのは38%に過ぎない

- 知覚の遅れ :エンジニアの55%が鉱山用グリッドのコストを200〜300%過大評価している

最近のISO 9001認定製造プロセスの改善により、紫外線耐性やアンカーとの互換性に関する初期の懸念が解決され、重要インフラへのより広範な採用が可能になりつつある。

将来のトンネル安全のための鉱山用グリッド材料における革新

腐食性地下環境向けの高強力ポリマー製グリッド

最新のポリマー複合材料は、加速老化試験において通常の亜鉛めっき鋼と比較して、極端なpHレベルや塩水腐食に対して約2.3倍長い耐久性を示します。これらのグリッドがこれほどまでに耐久性が高い理由は何でしょうか?PET繊維に特殊な抗菌コーティングを混合することで、酸性の鉱山排水による劣化を大幅に低減しているのです。2023年の最近の試験結果を見ると、こうした新材料は湿った地下トンネル内に5年間放置された後でも、初期強度の87%を維持しました。一方、従来の溶接メッシュは同様の条件下で約63%の強度保持率にとどまり、これらの複合材料が時間の経過とともにいかに優れた性能を発揮するかが明らかになっています。

リアルタイム構造監視のためのセンサー内蔵スマートマイニンググリッド

格子構造に組み込まれた光ファイバーセンサーは、0.02%という極めて微小なひずみを検出でき、従来の手動点検と比べて約15倍の感度を持っています。このような高度なセンサーを予知保全分析ツールと組み合わせることで、メンテナンスチームは予期せぬ修理件数を約40%削減できます。このシステムは、肉眼ではまだ見えない段階で潜在的な問題箇所を早期に発見します。年間5ミリメートルを超える地盤変動が起こりやすい地震多発地域などでは、このような早期検知が非常に大きな意味を持ちます。地下で何が起きているかを把握することで、将来の大規模な故障を未然に防ぐことができます。

鉱山用グリッド生産における先進的材料革新とコスト効率の両立

費用対効果の高い生産を推進する3つの革新:

- モジュール式設計 特注の鋼製グリッドと比較して設置が22%高速化可能

- リサイクル素材の統合 降伏強さを犠牲にすることなく、複合材含有率45%を実現

- ハイブリッド製造技術 押出成形とロボット溶接を組み合わせることで、1トンあたりのエネルギー使用量を18kWh削減

ライフサイクル分析により、従来の方法と比較して、10年間のトンネル運用期間においてこれらの進歩が所有コストを19%低減することが確認されている。

よくある質問

鉱山用グリッドはどのような素材でできていますか?

鉱山用グリッドは通常、高密度ポリエチレン(HDPE)または鋼合金をモジュール式パネルに編み込んだもので構成されています。

鉱山用グリッドはトンネルの安定性にどのように寄与しますか?

鉱山用グリッドは局所的な応力集中を軽減し、破砕された岩盤における摩擦角を増加させるとともに排水を促進することで、最終的にトンネルの安定性を高めます。

従来の補強方法に比べて鉱山用グリッドを使用する利点は何ですか?

鉱山用グリッドは鉄線ネットと比較して変形制御性能が優れており、設置作業の労力時間を短縮し、腐食修復の必要性を抑え、保守間隔を延長します。

鉱山用グリッドは一時的および恒久的なトンネル支保工の両方に適していますか?

はい、鉱山用グリッドは一時的および永久的なトンネル補強の両方に適用可能で、亀裂の進展や応力集中点を低減することにより耐久性と荷重耐性を提供します。

鉱山用グリッドの将来を推進している革新は何ですか?

革新には、腐食性環境に耐える高引張強度ポリマー製グリッド、構造監視用のスマートセンサーを内蔵したグリッド、および費用対効果の高いモジュラー設計が含まれます。