Comprendre la technologie des grilles de soutènement minier et leur fonction géotechnique

Les grilles de soutènement minier sont des matériaux géosynthétiques conçus pour stabiliser les formations de sol et de roche dans la construction souterraine. En tant que systèmes de renforcement tridimensionnels, elles répartissent les charges structurelles latéralement tout en atténuant les contraintes de cisaillement, essentielles pour des applications telles que les parois de tunnel et les puits miniers.

Qu'est-ce qu'une grille de soutènement minier et comment fonctionne-t-elle dans les applications géotechniques

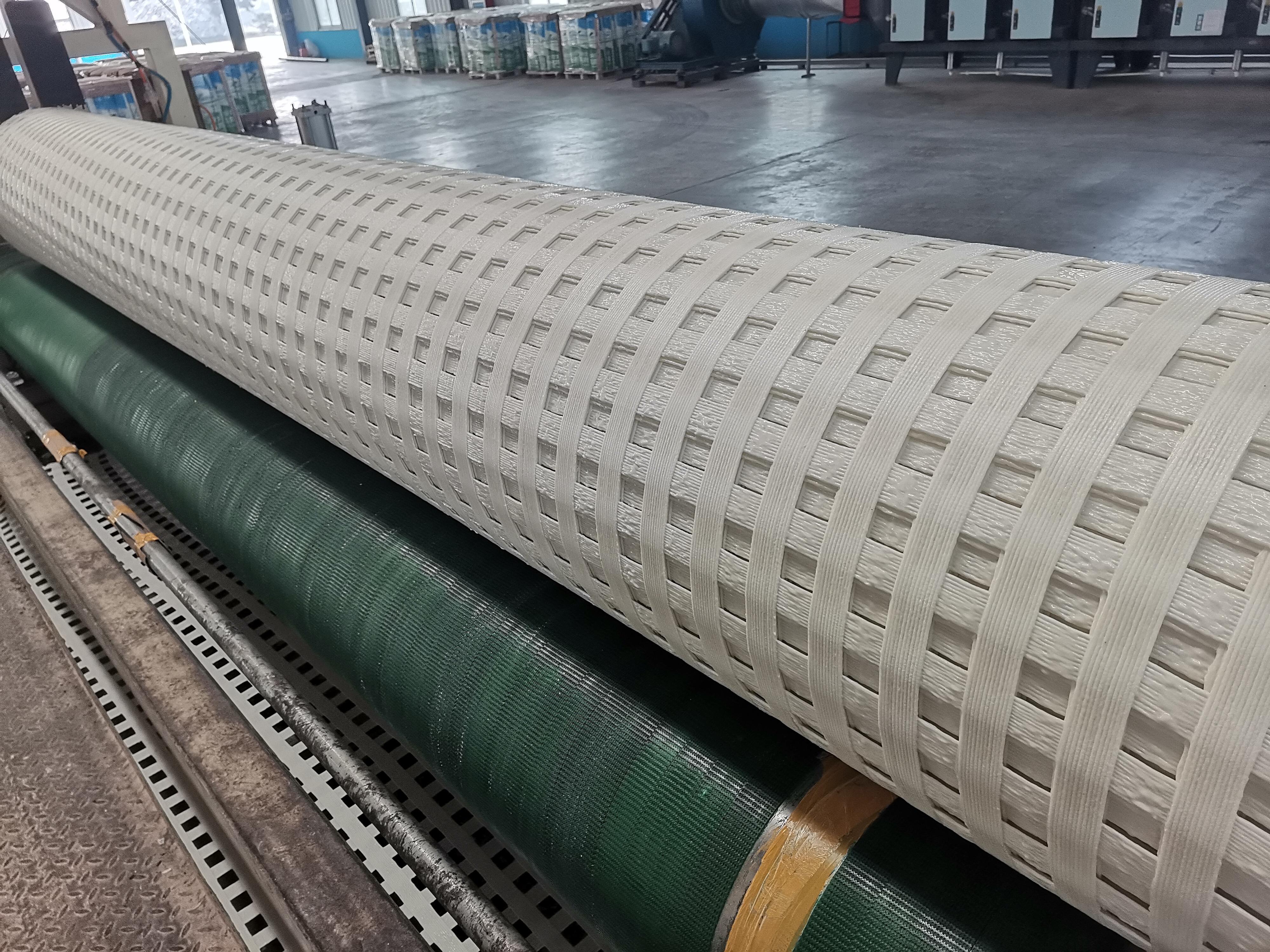

Les grilles de soutènement minier modernes sont généralement fabriquées à partir de polyéthylène haute densité (HDPE) ou d'alliages d'acier tissés en panneaux modulaires. Leurs fonctions principales incluent :

- Redistribution de la charge : Réduit les contraintes ponctuelles jusqu'à 40 % par rapport à une terre non renforcée

- Amélioration de la résistance au cisaillement : Augmente les angles de friction de 12 à 15° dans les masses rocheuses fracturées

- Facilitation du drainage : Les structures ouvertes permettent un écoulement contrôlé de l'eau, empêchant la formation de pression hydrostatique

L'évolution de la technologie des grilles minières en construction souterraine

Des premières treillis en bois aux systèmes actuels à base de polymères, la technologie des grilles minières a évolué pour surmonter des défis persistants : la corrosion dans les environnements acides (pH < 3), la compatibilité avec le tunnelier mécanisé, et la résistance au fluage à long terme sous charges soutenues (> 50 MPa). Les récentes avancées incluent des polymères stabilisés aux ultraviolets qui conservent 95 % de leur résistance à la traction après 25 ans en milieu souterrain.

Propriétés clés de la grille minière améliorant l'intégrité structurelle

Les données de laboratoire et sur site mettent en évidence quatre caractéristiques critiques de performance :

| Propriété | Plage typique | Impact sur la stabilité du tunnel |

|---|---|---|

| Résistance à la traction | 50-200 kN/m | Résiste aux mécanismes d'effondrement de la voûte |

| Efficacité de jonction | ≥90% | Empêche le dénouement sous vibration |

| Taille des ouvertures | 50-150 mm | Optimise l'interverrouillage sol-grille |

| Résistance chimique | stable au pH 1-14 | Allonge la durée de service dans les mines difficiles |

Ces propriétés contribuent à une réduction de 28 % des taux de déformation par rapport aux sections non renforcées, comme observé dans une étude de 2023 sur des tunnels hébergés dans des schistes.

Grille de mine pour soutènement temporaire de tunnel : Mécanismes et applications

Difficultés à maintenir la stabilité pendant l'excavation de tunnel

L'excavation de tunnel provoque une redistribution immédiate des contraintes, 72 % des retards de construction étant liés à des déformations ou effondrements rocheux imprévus. Les grilles de mine permettent de gérer les éclatements rocheux localisés dans les zones de faille, de contrôler les infiltrations d'eau dans les strates poreuses et de compenser les imprécisions des relevés géologiques, qui peuvent sous-estimer la densité des fractures jusqu'à 40 %.

Répartition de la charge et atténuation des contraintes à l'aide de treillis miniers

Ces treillis polymères à haute résistance peuvent supporter jusqu'à 28 kN par mètre carré de contrainte radiale en s'étirant de manière contrôlée, ce qui permet de dévier ces forces des points faibles situés au sommet des tunnels. Des essais sur site récents menés en 2024 ont révélé un résultat assez impressionnant dans les zones de roche schisteuse. Lorsque ces treillis ont été installés seulement deux heures après le début des travaux de creusement, la vitesse de propagation des fissures a diminué d'environ 63 pour cent. Ce qui les distingue des supports métalliques traditionnels, c'est leur capacité à se déformer légèrement. Les treillis miniers présentent généralement une élasticité comprise entre 0,2 et 0,5 pour cent, ce qui leur permet de supporter les mouvements normaux du terrain sans se détériorer complètement avec le temps.

Intégration du treillis minier avec le béton projeté et les boulons d'ancrage pour un soutènement temporaire optimal

Les installations conformes aux meilleures pratiques suivent une approche séquentielle :

- Stabilisation primaire : treillis miniers combinés à des boulons d'ancrage espacés d'au moins 1,2 m

- Renfort secondaire : couche de béton projeté de 50 mm intégrant les bords de la grille

Cette méthode hybride a atteint une stabilité de 98,7 % pendant la période critique de 14 jours de cure dans des tunnels en roche tendre, surpassant les systèmes traditionnels de treillis, qui ont atteint seulement 82 % de stabilité.

Étude de cas : Application dans un environnement de tunnelage temporaire à haut risque

Lors de l'extension de 2022 d'un tunnel d'accès minier sous des strates saturées d'eau, les entrepreneurs ont installé des grilles minières avec une résistance à la traction de 200 kN/m tous les 0,8 m. Les résultats comprenaient :

- installation 40 % plus rapide que les supports en arcs métalliques

- réduction de 30 % des coûts de blindage temporaire sur une phase de six mois

- Aucun incident de sécurité malgré la rencontre de trois failles imprévues

L'analyse post-projet a confirmé que la déformation est restée dans les seuils ≥5 mm, même avec une pression d'eau souterraine supérieure de 12 % par rapport aux estimations initiales.

Grille minière dans le renforcement permanent de tunnel : durabilité et conception

Risques de dégradation à long terme dans les revêtements permanents de tunnel

Les revêtements permanents subissent une dégradation cumulative due à l'infiltration des eaux souterraines, aux cycles de gel-dégel et à la corrosion chimique. Le béton non armé dans des environnements humides peut perdre jusqu'à 22 % de sa résistance à la compression en 15 ans en raison de l'attaque par les sulfates. Les treillis de renforcement minier atténuent ces risques en réduisant la propagation des fissures jusqu'à 40 %, comme démontré dans des simulations de tunnels hydrauliques.

Amélioration de la durabilité et de la résistance aux charges avec le temps grâce au treillis minier

Les grilles minières en polyéthylène haute densité résistent très bien à la corrosion, conservant environ 95 % de leur résistance initiale même après avoir été exposées pendant un quart de siècle à de l'eau minérale acide. Des essais menés dans de véritables galeries de charbon révèlent également un résultat intéressant : lorsque ces grilles possèdent une résistance en tension d'au moins 80 kN/m, elles réduisent la déformation structurelle dans le temps d'environ deux tiers par rapport aux revêtements en béton classiques non armés. Ce qui les rend si robustes, c'est leur capacité à répartir les points de pression où s'accumule naturellement la contrainte due aux mouvements souterrains ou au passage régulier de machines lourdes.

Considérations de conception pour l'intégration de grilles minières dans des revêtements en béton permanents

| Paramètre | Plage optimale | Impact sur la performance |

|---|---|---|

| Espacement des grilles | 200-400 mm | Réduit la largeur des fissures de 35 à 50 % |

| Profondeur d'enfouissement | 1/3 de l'épaisseur du revêtement | Maximise l'action composite avec le béton |

| Recouvrement des joints | ≥90 mm | Évite la concentration des contraintes au niveau des raccords |

Ces spécifications empêchent le délaminage et garantissent la compatibilité avec les applicateurs robotisés de béton projeté.

Étude de cas : Renforcement des voûtes de mine dans les opérations minières alpines à l'aide de géogrilles composites

Un consortium minier européen a déployé des géogrilles biaxiales en polypropylène dans des tunnels d'accès permanents à une altitude de 2 800 m. Au cours de huit ans, les résultats ont inclus :

- réduction de 64 % de dommages par écaillage induit par la glace

- 28 % inférieure coûts annuels de maintenance par rapport aux revêtements armés d'acier

-

Aucune défaillance structurelle malgré des fluctuations de température descendant jusqu'à -40 °C

La flexibilité de la grille a permis de s'adapter aux mouvements glaciaires et d'empêcher l'infiltration d'eau à travers les microfissures du béton projeté.

Avantages comparatifs des grilles minières par rapport aux méthodes traditionnelles de renforcement

Maîtrise des déformations : grille minière versus treillis métallique - une comparaison fondée sur les données

En matière de maîtrise des déformations, les treillis miniers surpassent largement les mailles d'acier, réduisant le déplacement des parois de tunnel d'environ 42 % dans les sols mous. La maille d'acier est assez rigide, mais les treillis miniers fonctionnent différemment. Ils répartissent la tension grâce à leur structure en réseau polymère, ce qui permet d'absorber efficacement les contraintes du terrain. En se basant sur des données récentes de 2022 portant sur 14 tunnels différents, on observe un phénomène intéressant : les sections renforcées avec des treillis ont conservé un déplacement inférieur à 3 mm, même sous des contraintes atteignant 25 MPa. En revanche, les zones équipées de mailles d'acier ont subi des déplacements bien plus importants, dépassant 8 mm dans des conditions similaires. Pourquoi cela est-il si important ? Dans les zones sujettes aux séismes, l'acier a tendance à rompre brusquement. Et savez-vous quoi ? Environ 37 % de tous les effondrements de tunnels sont causés par cette rupture fragile de l'acier. Ainsi, dans les régions sismiques, ces treillis flexibles offrent une alternative nettement plus sûre.

Analyse coûts-bénéfices sur des cycles d'installation et de maintenance de 10 ans

Bien que les treillis miniers aient un coût matériel initial supérieur de 18 % par rapport au treillis métallique, leurs coûts sur un cycle de vie de 10 ans sont inférieurs de 28 %, selon une étude longitudinale portant sur 23 projets miniers. Les principales économies proviennent de :

- une réduction de 55 % des heures de main-d'œuvre grâce à la conception modulaire par rapport au soudage manuel

- 92 % de réparations liées à la corrosion en moins grâce à la durabilité du polymère

- intervalle d'entretien 40 % plus long

Les méthodes traditionnelles entraînent des coûts cachés dus aux besoins de soutien auxiliaire et aux retards d'échéancier causés par les défaillances du renforcement.

Les treillis miniers sont-ils sous-utilisés malgré leurs performances supérieures ? Aperçu du secteur

Malgré une capacité de charge supérieure de 31 % lors des essais ASTM, les treillis miniers sont utilisés dans seulement 22 % des projets de tunnelisation en Amérique du Nord. Cette sous-utilisation reflète trois obstacles principaux :

- Spécifications héritées : 67 % des marchés publics d'infrastructure exigent encore un renforcement en acier

- Lacunes en matière de formation : Seulement 38 % des entrepreneurs disposent d'équipements pour l'installation de treillis en polymère

- Retard de perception : 55 % des ingénieurs surestiment les coûts des treillis de minage de 200 à 300 %

Les récentes améliorations de fabrication certifiées ISO 9001 ont résolu les préoccupations initiales concernant la stabilité aux UV et la compatibilité avec les ancrages, ouvrant la voie à une adoption plus large dans les infrastructures critiques.

Innovations dans les matériaux des treillis de minage pour la sécurité future des tunnels

Treillis à base de polymères haute ténacité pour environnements souterrains corrosifs

Les derniers composites polymères résistent aux niveaux extrêmes de pH et à la corrosion par l'eau salée environ 2,3 fois plus longtemps que l'acier galvanisé ordinaire lorsqu'ils sont soumis à des tests de vieillissement accéléré. Qu'est-ce qui rend ces grilles si durables ? Elles combinent des fibres de PET avec des revêtements antimicrobiens spéciaux qui réduisent considérablement la dégradation causée par les eaux acides issues du ruissellement minier. Selon des essais récents réalisés en 2023, ces nouveaux matériaux ont conservé 87 % de leur résistance initiale, même après avoir passé cinq années complètes dans des tunnels souterrains humides. Les treillis soudés traditionnels n'ont quant à eux conservé qu'environ 63 % de leur résistance dans des conditions similaires, ce qui montre à quel point ces composites offrent de meilleures performances dans le temps.

Grilles de minage intelligentes avec capteurs intégrés pour la surveillance structurelle en temps réel

Des capteurs à fibre optique intégrés dans les structures de grille peuvent détecter des déformations aussi faibles que 0,02 %, ce qui les rend environ quinze fois plus sensibles que les vérifications manuelles traditionnelles. En combinant ces capteurs avancés avec des outils d'analyse prédictive, les équipes de maintenance constatent une réduction d'environ 40 % des réparations imprévues. Le système repère les zones à risque bien avant que tout dommage réel ne devienne visible à l'œil nu. Dans les régions sujettes aux séismes ou à d'autres activités sismiques où le sol peut se déplacer de plus de cinq millimètres par an, ce type de détection précoce fait toute la différence. Connaître ce qui se passe sous terre permet d'éviter d'importantes défaillances à l'avenir.

Équilibrer efficacité économique et innovation matérielle avancée dans la production de grilles minières

Trois innovations permettent une production rentable :

- Conception modulaire permettant une installation 22 % plus rapide que les grilles en acier sur mesure

- Intégration de matériaux recyclés atteignant une teneur en composite de 45 % sans compromettre la résistance à la limite d'élasticité

- Techniques de fabrication hybrides combiner l'extrusion et le soudage robotisé pour réduire la consommation d'énergie de 18 kWh par tonne

Les analyses du cycle de vie confirment que ces avancées permettent de réduire les coûts totaux de possession de 19 % sur une période de service de tunnel de 10 ans par rapport aux méthodes conventionnelles.

FAQ

Quels matériaux composent les grilles de minage ?

Les grilles de minage sont généralement fabriquées en polyéthylène haute densité (PEHD) ou en alliages d'acier tissés en panneaux modulaires.

Comment les grilles de minage contribuent-elles à la stabilité des tunnels ?

Les grilles de minage aident à réduire les contraintes ponctuelles, augmentent l'angle de frottement dans les masses rocheuses fracturées et facilitent le drainage, améliorant ainsi la stabilité du tunnel.

Quels sont les avantages de l'utilisation des grilles de minage par rapport aux méthodes traditionnelles de renforcement ?

Les grilles de minage offrent un meilleur contrôle de la déformation par rapport au treillis métallique, réduisent le temps de main-d'œuvre nécessaire à l'installation, minimisent les réparations dues à la corrosion et prolongent les intervalles de maintenance.

Les grilles de minage conviennent-elles aussi bien au soutènement temporaire qu'au soutènement permanent des tunnels ?

Oui, les treillis de minage sont applicables pour le renforcement temporaire et permanent des tunnels, offrant durabilité et résistance aux charges en réduisant la propagation des fissures et les points de pression.

Quelles innovations orientent l'avenir des treillis de minage ?

Les innovations comprennent des treillis à base de polymères haute ténacité résistants aux environnements corrosifs, des treillis intégrant des capteurs intelligents pour la surveillance structurelle, ainsi que des conceptions modulaires économiques.

Table des Matières

- Comprendre la technologie des grilles de soutènement minier et leur fonction géotechnique

-

Grille de mine pour soutènement temporaire de tunnel : Mécanismes et applications

- Difficultés à maintenir la stabilité pendant l'excavation de tunnel

- Répartition de la charge et atténuation des contraintes à l'aide de treillis miniers

- Intégration du treillis minier avec le béton projeté et les boulons d'ancrage pour un soutènement temporaire optimal

- Étude de cas : Application dans un environnement de tunnelage temporaire à haut risque

-

Grille minière dans le renforcement permanent de tunnel : durabilité et conception

- Risques de dégradation à long terme dans les revêtements permanents de tunnel

- Amélioration de la durabilité et de la résistance aux charges avec le temps grâce au treillis minier

- Considérations de conception pour l'intégration de grilles minières dans des revêtements en béton permanents

- Étude de cas : Renforcement des voûtes de mine dans les opérations minières alpines à l'aide de géogrilles composites

- Avantages comparatifs des grilles minières par rapport aux méthodes traditionnelles de renforcement

- Maîtrise des déformations : grille minière versus treillis métallique - une comparaison fondée sur les données

- Analyse coûts-bénéfices sur des cycles d'installation et de maintenance de 10 ans

- Les treillis miniers sont-ils sous-utilisés malgré leurs performances supérieures ? Aperçu du secteur

- Innovations dans les matériaux des treillis de minage pour la sécurité future des tunnels

-

FAQ

- Quels matériaux composent les grilles de minage ?

- Comment les grilles de minage contribuent-elles à la stabilité des tunnels ?

- Quels sont les avantages de l'utilisation des grilles de minage par rapport aux méthodes traditionnelles de renforcement ?

- Les grilles de minage conviennent-elles aussi bien au soutènement temporaire qu'au soutènement permanent des tunnels ?

- Quelles innovations orientent l'avenir des treillis de minage ?