Comprensión de la tecnología de mallas de minería y su función geotécnica

Las mallas de minería son materiales geosintéticos diseñados para estabilizar formaciones de suelo y roca en construcciones subterráneas. Como sistemas de refuerzo tridimensionales, distribuyen las cargas estructurales lateralmente mientras reducen el esfuerzo cortante, fundamental para aplicaciones como paredes de túneles y pozos mineros.

¿Qué es una malla de minería y cómo funciona en aplicaciones geotécnicas?

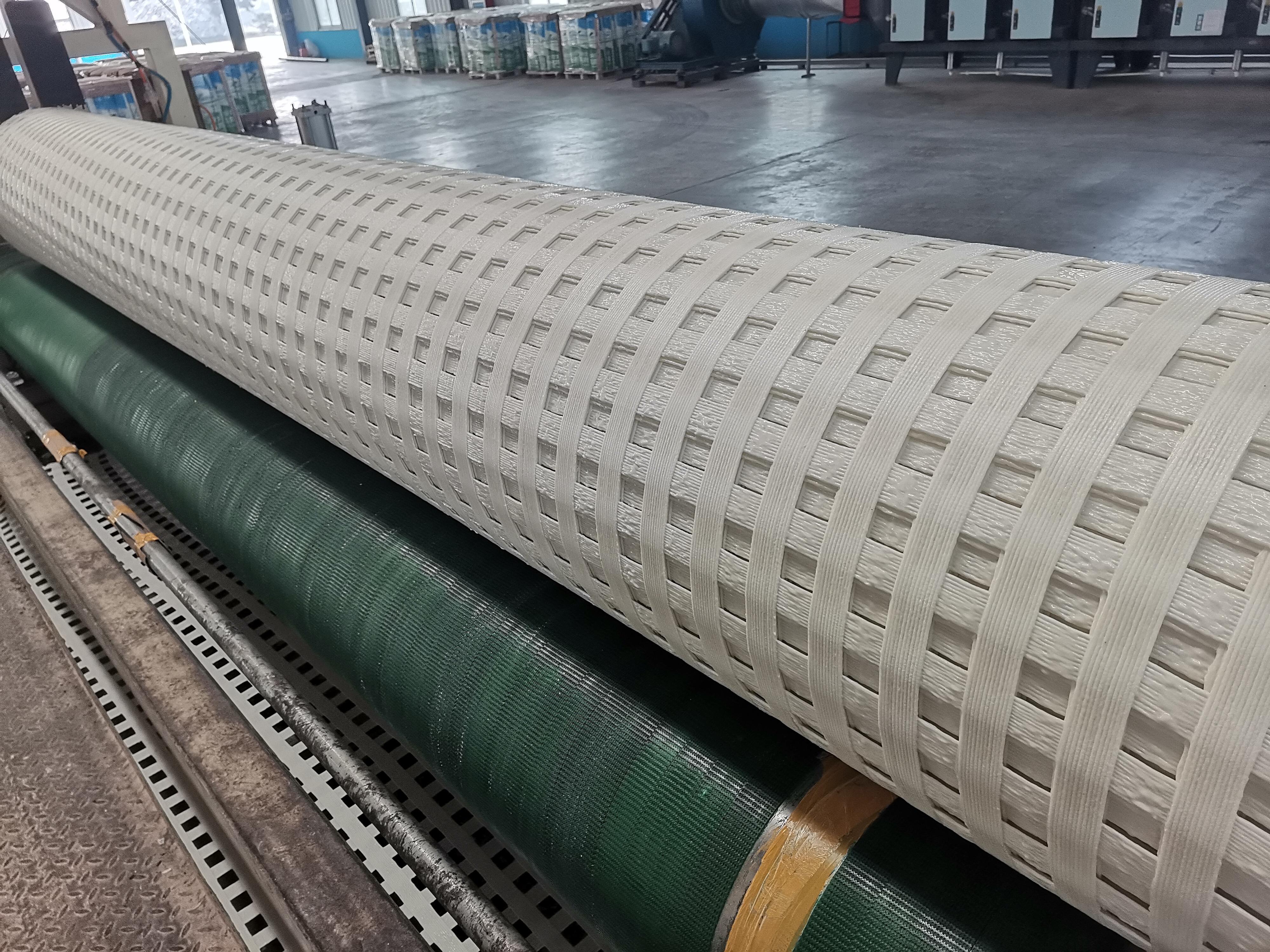

Las mallas de minería modernas suelen fabricarse con polietileno de alta densidad (HDPE) o aleaciones de acero tejidas en paneles modulares. Sus funciones principales incluyen:

- Redistribución de cargas : Reduce los esfuerzos puntuales hasta en un 40 % en comparación con tierra sin reforzar

- Mejora de la resistencia al corte : Aumenta los ángulos de fricción en 12-15° en masas rocosas fracturadas

- Facilitación del drenaje : Las estructuras abiertas permiten un flujo controlado de agua, evitando la acumulación de presión hidrostática

La evolución de la tecnología de rejillas mineras en la construcción subterránea

Desde las primeras rejillas de madera hasta los sistemas actuales basados en polímeros, la tecnología de rejillas mineras ha evolucionado para superar desafíos persistentes: corrosión en ambientes ácidos (pH <3), compatibilidad con el tunelado mecanizado y resistencia al flujo plástico a largo plazo bajo cargas sostenidas (>50 MPa). Los avances recientes incluyen polímeros estabilizados contra los rayos ultravioleta que conservan el 95 % de su resistencia a la tracción tras 25 años bajo tierra.

Propiedades clave de la rejilla minera que mejoran la integridad estructural

Los datos de laboratorio y de campo destacan cuatro características críticas de rendimiento:

| Propiedad | Rango Típico | Impacto en la estabilidad del túnel |

|---|---|---|

| Resistencia a la Tracción | 50-200 kN/m | Resiste mecanismos de colapso del techo |

| Eficiencia de la unión | ≥90% | Evita el deshilachado bajo vibración |

| Tamaño de apertura | 50-150 mm | Optimiza el entrelazado suelo-malla |

| Resistencia a las sustancias químicas | estable a pH 1-14 | Alarga la vida útil en minas agresivas |

Estas propiedades contribuyen a una reducción del 28 % en las tasas de deformación en comparación con secciones no reforzadas, según se observó en un estudio de 2023 sobre túneles en formaciones de pizarra.

Malla para minería para soporte temporal de túneles: Mecanismos y aplicaciones

Desafíos para mantener la estabilidad durante la excavación de túneles

La excavación de túneles provoca una redistribución inmediata de tensiones, y el 72 % de los retrasos en la construcción están relacionados con deformaciones o colapsos de roca no planificados. Las mallas para minería ayudan a controlar las explosiones locales de roca en zonas de falla, regulan la entrada de agua en estratos porosos y compensan las imprecisiones en los estudios geológicos, que pueden subestimar la densidad de fracturas hasta en un 40 %.

Distribución de Carga y Mitigación de Esfuerzos Mediante Malla de Minería

Estas mallas poliméricas de alta resistencia a la tracción pueden soportar hasta 28 kN por metro cuadrado de esfuerzo radial al estirarse de forma controlada, lo que ayuda a desviar esas fuerzas de los puntos débiles en la parte superior de los túneles. Pruebas recientes realizadas en 2024 revelaron un hallazgo bastante impresionante en áreas de roca pizarra. Cuando estas mallas se instalaron tan solo dos horas después de comenzar la excavación, se observó una reducción del 63 por ciento aproximadamente en la velocidad con que se propagaban las grietas en la zona. Lo que las diferencia de los soportes tradicionales de acero es su capacidad para flexionarse lo suficiente. Las mallas de minería suelen tener entre 0,2 y 0,5 por ciento de elasticidad, permitiéndoles manejar movimientos normales del terreno sin deteriorarse por completo con el tiempo.

Integración de la Malla de Minería con Gunita y Pernos para Rocas como Soporte Temporal Óptimo

Las instalaciones según las mejores prácticas siguen un enfoque secuencial:

- Estabilización primaria: Malla de minería combinada con pernos para rocas espaciados a intervalos de ≥1,2 m

- Refuerzo secundario: capa de hormigón proyectado de 50 mm que embute los bordes de la malla

Este método híbrido alcanzó un 98,7 % de estabilidad durante el período crítico de curado de 14 días en túneles de roca blanda, superando a los sistemas tradicionales de malla, que alcanzaron solo un 82 % de estabilidad.

Estudio de caso: Aplicación en un entorno de tunelización temporal de alto riesgo

Durante la expansión de 2022 de un túnel de acceso minero bajo estratos saturados de agua, los contratistas instalaron mallas mineras con una resistencia a tracción de 200 kN/m cada 0,8 m. Los resultados incluyeron:

- 40 % más rápido de instalación que los soportes de arco de acero

- reducción del 30 % en costos de entibación temporal durante una fase de seis meses

- Cero incidentes de seguridad a pesar de encontrarse con tres fallas geológicas inesperadas

El análisis posterior al proyecto confirmó que la deformación se mantuvo dentro de umbrales ≥5 mm, incluso con una presión de agua subterránea un 12 % mayor que la estimada inicialmente.

Malla minera en el refuerzo permanente de túneles: Durabilidad y diseño

Riesgos de degradación a largo plazo en revestimientos permanentes de túneles

Los revestimientos permanentes están expuestos a una degradación acumulativa causada por la infiltración de aguas subterráneas, los ciclos de congelación-descongelación y la corrosión química. El hormigón sin refuerzo en ambientes húmedos puede perder hasta un 22 % de su resistencia a compresión en 15 años debido al ataque de sulfatos. Las mallas de minería reducen estos riesgos al disminuir la propagación de grietas hasta en un 40 %, como se ha demostrado en simulaciones de túneles hidráulicos.

Mejora de la Durabilidad y la Resistencia a Cargas con el Tiempo mediante Malla de Minería

Las mallas de polietileno de alta densidad para minería resisten muy bien la corrosión, conservando aproximadamente el 95 % de su resistencia original incluso después de permanecer en aguas ácidas de mina durante un cuarto de siglo. Las pruebas realizadas dentro de túneles de carbón revelan también algo interesante: cuando estas mallas tienen una resistencia a la tracción de al menos 80 kN/m, reducen la deformación estructural con el tiempo en aproximadamente dos tercios en comparación con los revestimientos de hormigón convencionales sin refuerzo. Lo que las hace tan resistentes es su capacidad para distribuir los puntos de presión donde se acumula naturalmente el esfuerzo debido a movimientos subterráneos o maquinaria pesada que pasa regularmente.

Consideraciones de diseño para la integración de mallas de minería en revestimientos permanentes de hormigón

| Parámetro | Rango Óptimo | Impacto en el Rendimiento |

|---|---|---|

| Espaciado de la malla | 200-400 mm | Reduce el ancho de grieta entre un 35 y un 50 % |

| Profundidad de Empotramiento | un tercio del espesor del revestimiento | Maximiza la acción compuesta con el hormigón |

| Solapado de juntas | ≥90 mm | Evita la concentración de tensiones en las costuras |

Estas especificaciones evitan la desadhesión y garantizan la compatibilidad con aplicadores robóticos de hormigón proyectado.

Estudio de caso: Refuerzo de bóvedas mineras en operaciones mineras alpinas mediante geogrillos compuestos

Un consorcio minero europeo instaló geogrillos de polipropileno biaxial en túneles de acceso permanente a 2.800 m de altitud. A lo largo de ocho años, los resultados incluyeron:

- reducción del 64% en daños por exfoliación inducida por hielo

- 28% menor costos anuales de mantenimiento frente a revestimientos reforzados con acero

-

Cero fallos estructurales a pesar de las fluctuaciones de temperatura hasta -40 °C

La flexibilidad de la malla permitió acomodar los movimientos glaciares y evitó la entrada de agua a través de microgrietas en el hormigón proyectado.

Ventajas comparativas de la malla minera frente a métodos tradicionales de refuerzo

Control de deformación: malla minera versus malla de acero: una comparación basada en datos

Cuando se trata de controlar la deformación, las mallas de minería superan ampliamente a la malla de acero, reduciendo el movimiento de las paredes del túnel en aproximadamente un 42% al trabajar con suelos blandos. La malla de acero es bastante rígida, pero las mallas de minería funcionan de manera diferente. Distribuyen la tensión a través de su estructura reticulada polimérica, lo que ayuda a absorber esos esfuerzos del terreno. Al analizar algunos datos recientes de 2022 que examinaron 14 túneles diferentes, observamos algo interesante. Las secciones reforzadas con mallas se mantuvieron por debajo de 3 mm de desplazamiento incluso bajo niveles de esfuerzo de 25 MPa. Mientras tanto, las áreas con malla de acero se movieron mucho más, superando los 8 mm en condiciones similares. ¿Qué hace que esto sea realmente importante? Pues bien, en zonas propensas a terremotos, el acero tiende a romperse repentinamente. ¿Y saben qué? Aproximadamente el 37% de todos los derrumbes en túneles ocurre debido a este tipo de falla frágil del acero. Por lo tanto, en lugares con actividad sísmica, estas mallas flexibles ofrecen una alternativa mucho más segura.

Análisis Costo-Beneficio a lo Largo de Ciclos de 10 Años de Instalación y Mantenimiento

Aunque las mallas para minería tienen un costo inicial de materiales 18% mayor que el de las mallas de acero, sus costos durante un ciclo de vida de 10 años son 28% más bajos según una revisión longitudinal de 23 proyectos mineros. Los principales ahorros provienen de:

- 55% menos de horas de mano de obra debido al diseño modular frente a la soldadura manual

- 92% menos reparaciones relacionadas con corrosión gracias a la durabilidad del polímero

- 40% más largos los intervalos de mantenimiento

Los métodos tradicionales generan costos ocultos por necesidades de soporte auxiliar y retrasos en el cronograma causados por fallas en el refuerzo.

¿Está Subutilizada la Malla para Minería Pese a su Rendimiento Superior? Perspectivas del Sector

A pesar de demostrar una capacidad de carga 31% mayor en pruebas ASTM, las mallas para minería se utilizan solo en el 22% de los proyectos de túneles en América del Norte. Esta subutilización refleja tres barreras principales:

- Especificaciones Obsoletas : El 67% de los contratos de infraestructura pública aún exigen refuerzo de acero

- Brechas en la capacitación : Solo el 38% de los contratistas poseen equipos para la instalación de mallas de polímero

- Retraso en la percepción : El 55 % de los ingenieros sobrestiman los costos de las mallas de minería en un 200-300 %

Las recientes mejoras en la fabricación certificadas según ISO 9001 han resuelto las preocupaciones iniciales sobre la estabilidad UV y la compatibilidad con anclajes, allanando el camino para una adopción más amplia en infraestructuras críticas.

Innovaciones en materiales de mallas de minería para la seguridad futura de túneles

Mallas basadas en polímeros de alta tenacidad para entornos subterráneos corrosivos

Los últimos compuestos poliméricos resisten niveles extremos de pH y la corrosión por agua salada aproximadamente 2.3 veces más que el acero galvanizado común cuando se someten a pruebas de envejecimiento acelerado. ¿Qué hace que estas rejillas sean tan duraderas? Combinan fibras de PET con recubrimientos antimicrobianos especiales que reducen considerablemente la degradación causada por el drenaje ácido de aguas mineras. Según algunas pruebas recientes de 2023, estos nuevos materiales conservaron el 87% de su resistencia original incluso después de permanecer cinco años completos en túneles subterráneos húmedos. Las mallas soldadas tradicionales solo lograron alrededor del 63% de retención de resistencia bajo condiciones similares, lo que muestra cuánto mejor desempeñan estos compuestos con el tiempo.

Rejillas Inteligentes para Minería con Sensores Integrados para Monitoreo Estructural en Tiempo Real

Los sensores de fibra óptica integrados en estructuras de rejillas pueden detectar tensiones tan pequeñas como el 0,02 %, lo que los hace aproximadamente quince veces más sensibles que las inspecciones manuales tradicionales. Al combinar estos sensores avanzados con herramientas de análisis predictivo, los equipos de mantenimiento experimentan una reducción de alrededor del 40 % en reparaciones inesperadas. El sistema identifica puntos problemáticos potenciales mucho antes de que cualquier daño real sea visible a simple vista. En regiones propensas a terremotos u otra actividad sísmica donde el terreno podría desplazarse más de cinco milímetros cada año, este tipo de detección temprana marca realmente la diferencia. Conocer lo que sucede bajo tierra ayuda a prevenir fallos importantes en el futuro.

Equilibrar la eficiencia de costos con la innovación avanzada de materiales en la producción de rejillas mineras

Tres innovaciones impulsan la producción rentable:

- Diseño Modular permitiendo una instalación un 22 % más rápida que las rejillas de acero cortadas a medida

- Integración de Materiales Reciclados logrando un contenido compuesto del 45 % sin sacrificar la resistencia a la fluencia

- Técnicas de Fabricación Híbridas combinando extrusión y soldadura robótica para reducir el consumo de energía en 18 kWh por tonelada

Los análisis del ciclo de vida confirman que estos avances ofrecen costos totales de propiedad un 19 % más bajos durante un período de servicio de túnel de 10 años en comparación con los métodos convencionales.

Preguntas frecuentes

¿De qué materiales están hechos los enrejados mineros?

Los enrejados mineros generalmente están hechos de polietileno de alta densidad (HDPE) o aleaciones de acero tejidas en paneles modulares.

¿Cómo contribuyen los enrejados mineros a la estabilidad del túnel?

Los enrejados mineros ayudan a reducir las tensiones puntuales, aumentan los ángulos de fricción en masas rocosas fracturadas y facilitan el drenaje, mejorando así la estabilidad del túnel.

¿Cuáles son los beneficios de usar enrejados mineros frente a los métodos tradicionales de refuerzo?

Los enrejados mineros ofrecen un control superior de la deformación en comparación con las mallas de acero, reducen las horas de mano de obra en la instalación, minimizan las reparaciones por corrosión y prolongan los intervalos de mantenimiento.

¿Son adecuados los enrejados mineros tanto para soporte temporal como permanente del túnel?

Sí, las mallas de minería son aplicables tanto para refuerzo temporal como permanente de túneles, ofreciendo durabilidad y resistencia a la carga al reducir la propagación de grietas y los puntos de presión.

¿Qué innovaciones están impulsando el futuro de las mallas de minería?

Las innovaciones incluyen mallas basadas en polímeros de alta tenacidad resistentes a ambientes corrosivos, mallas con sensores inteligentes integrados para monitoreo estructural y diseños modulares rentables.

Tabla de Contenido

- Comprensión de la tecnología de mallas de minería y su función geotécnica

-

Malla para minería para soporte temporal de túneles: Mecanismos y aplicaciones

- Desafíos para mantener la estabilidad durante la excavación de túneles

- Distribución de Carga y Mitigación de Esfuerzos Mediante Malla de Minería

- Integración de la Malla de Minería con Gunita y Pernos para Rocas como Soporte Temporal Óptimo

- Estudio de caso: Aplicación en un entorno de tunelización temporal de alto riesgo

-

Malla minera en el refuerzo permanente de túneles: Durabilidad y diseño

- Riesgos de degradación a largo plazo en revestimientos permanentes de túneles

- Mejora de la Durabilidad y la Resistencia a Cargas con el Tiempo mediante Malla de Minería

- Consideraciones de diseño para la integración de mallas de minería en revestimientos permanentes de hormigón

- Estudio de caso: Refuerzo de bóvedas mineras en operaciones mineras alpinas mediante geogrillos compuestos

- Ventajas comparativas de la malla minera frente a métodos tradicionales de refuerzo

- Control de deformación: malla minera versus malla de acero: una comparación basada en datos

- Análisis Costo-Beneficio a lo Largo de Ciclos de 10 Años de Instalación y Mantenimiento

- ¿Está Subutilizada la Malla para Minería Pese a su Rendimiento Superior? Perspectivas del Sector

- Innovaciones en materiales de mallas de minería para la seguridad futura de túneles

-

Preguntas frecuentes

- ¿De qué materiales están hechos los enrejados mineros?

- ¿Cómo contribuyen los enrejados mineros a la estabilidad del túnel?

- ¿Cuáles son los beneficios de usar enrejados mineros frente a los métodos tradicionales de refuerzo?

- ¿Son adecuados los enrejados mineros tanto para soporte temporal como permanente del túnel?

- ¿Qué innovaciones están impulsando el futuro de las mallas de minería?