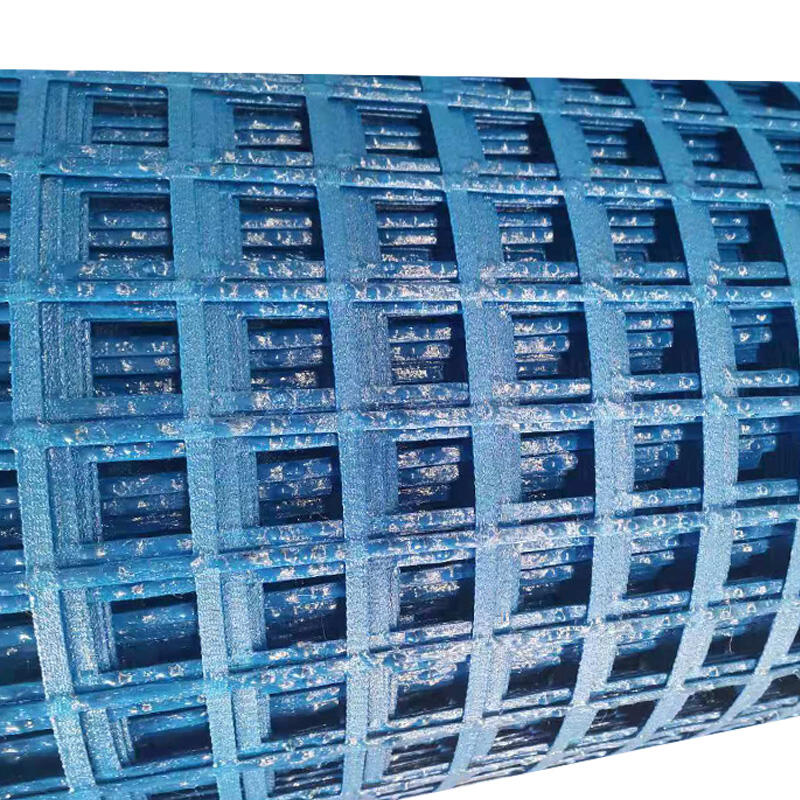

ポリエステル地山格子の構成の理解

材質構造と製造プロセス

ポリエステル製のジオグリッドの多くは、環境による摩耗に比較的強く、ある程度の柔軟性も維持する、頑丈なポリエステル繊維で主に構成されています。では、なぜポリエステルはこの用途に適しているのでしょうか?そのポリマー構造により、このようなグリッドには引張強度が備わり、長期間にわたって劣化しにくい特性があります。技術者たちは試験を通じて、ポリエステルの分子配列が実際にかなり攻撃的な化学的条件に耐えるのを助けていることを確認しています。そのため、緩い土壌の安定化や、他の素材では比較的早期に劣化してしまうような軟弱地盤の補強において、多くの建設プロジェクトがポリエステル製ジオグリッドに依存しているのです。

ポリエステル製ジオグリッドの製造は、構造特性を大幅に向上させる押出および延伸の工程から始まります。まず、押出工程ではポリエステルを加熱して溶融状態にし、その後、目にする特徴的な格子状の形に形成します。次に、延伸工程では分子鎖が適切に配向されるという興味深い現象が起こり、これによりメッシュ全体が以前よりはるかに強度と剛性を増します。実際には、この結果としてジオグリッドは荷重の分散に優れ、周囲の状況が変化しても安定性を保つことができます。エンジニアたちは長年にわたりこの素材をテストしてきており、特にストレス下でのさまざまなジオシンセティクス素材の性能について検証してきました。

主要な特性: 引張強度と耐久性

ポリエステル製ジオグリッドの引張強度は、土壌構造の補強において極めて重要な役割を果たします。基本的にこれは、ジオグリッドがどの程度の引張力に耐えられるかを測定するものであり、軟弱地盤上で重い荷重を広げる際に非常に重要となります。いくつかの試験では、特定のポリエステル製品が1メートルあたり約1,200 kNの引張強度に達することが示されています。このような強度を持つ素材は、道路建設や橋の基礎を支えるような、安定性が極めて重要となる大規模なインフラ工事において非常に適した選択肢といえます。技術者たちは、さまざまな条件下でどの素材が最も耐久性があるかを判断する際に、こうした数値をよく検討します。

ポリエステル製ジオグリッドは引張強度が高いだけでなく、紫外線や土壌・水中の化学物質にも耐えるため、より長持ちします。これらの素材は、他の製品が劣化する可能性のある屋外で何年も使用され続けても、その性能を維持します。実際の現場経験から、エンジニアたちはこの耐久性を認識しており、多くの建設プロジェクトでポリエステル製ジオグリッドが明確に指定されています。道路建設を例に挙げると、酸性雨や冬季道路で使用される塩水スプレーなど、過酷な環境にさらされても、このグリッドは十分な耐性を示します。ASTM D6408などの業界規格もこれを裏付けており、盛土や擁壁の補強において、これらの材料が長期間にわたって確かな性能を発揮することを保証しています。

土層における荷重分布の向上

ポリエステルのジオグリッドは、実際に異なる土層にわたって荷重が広がるのを助け、圧力が集中する箇所を減少させます。このジオグリッドの働きにより、土壌全体の強度が高まり、盛土が長期間にわたって安定した状態を保つことができます。基本的に、グリッド構造が荷重を分散させるため、重たい重量が特定の土壌部分を破壊するのを防ぎます。現実の現場でもそのような効果が確認されています。道路建設のプロジェクトでは、設計にジオグリッドを取り入れることで劇的な改善が見られることが多いです。ストレスが集中しなくなるのは、ジオグリッドが地面全体に力を均等に分配するからです。このグリッドと混合された土壌は、通常の処理を施していない土壌と比較して、はるかに重い交通にも耐えることができ、弱い箇所に厄介な小さなひび割れができることもありません。このような一貫した性能は、長期的なインフラ整備において非常に重要です。

ジオグリッド壁による傾斜安定化

ポリエステル製のジオグリッド壁は、斜面を安定化させ、深刻な構造問題を引き起こす可能性のある斜面の崩壊を防ぐ上で重要な役割を果たしています。正しく施工されたこれらの壁は、土壌構造を補強することによって機能し、斜面を全体的により安全かつ長持ちさせるのです。現実の適用例では、この有効性が繰り返し示されています。例えば、ある高速道路工事においてジオグリッドの施工により斜面崩壊が減少し、周囲の盛土の寿命が延長された事例があります。どのように機能するのでしょうか?一般的には、施工業者は土壌の種類や斜面の傾き、その区域にかかる荷重などを考慮しながら、土壌層の間にジオグリッド材を埋設します。ただし、良好な結果を得るためには綿密な計画が必要です。仕様がすべて適切であっても、不適切な施工は、斜面安定化のためのジオグリッド対策を実施する際に、技術者にとって依然として最大の課題の一つです。

土壌侵食と差動沈下の防止

ポリエステルのジオグリッドは、弱い土壌を補強し、その構造を維持することで、土壌の侵食と戦う効果があります。基本的に、地表を削る力に対して保護層として機能します。正しく設置された場合、これらのグリッドは土壌粒子と一体化して固定され、粒子が削り取られたり流されたりするのを防ぎ、自然な状態よりもはるかに長期間にわたり土壌をその場に留めます。また、ジオグリッドにはもう一つ重要な役割があります。それは、厄介な差動沈下の問題を軽減することです。差動沈下とは、地面の一部分が圧力下で他の部分よりも多く圧縮されることで、沈下率が異なってしまう現象です。ジオグリッドによる補強により、建設現場全体で沈下をより適切に管理し、応力を均等に分散しながら全体的な安定性を維持することが可能になります。現地での実証試験でもその効果が明確に示されています。多くの現場調査では、伝統的な方法と比較して侵食率が明らかに低下し、沈下問題も大幅に減少していることが確認されており、補強された土壌の上に構築された構造物は、高額な修理を必要とすることなく、はるかに長期間にわたって耐久性があることを示しています。

コンクリートソリューションに比べたコスト効果

コンクリートを補強する場合、ポリエステルのジオグリッドは従来の方法と比較してコストを抑えることができます。材料自体も施工方法も安価である傾向があり、大規模な建設工事では特に費用削減効果が顕著です。例えばドイツでは、道路の補修工事で従来のコンクリート補強技術に代わってこれらのグリッドを使用しました。その結果、全体的な費用を大幅に削減することに成功しました。業界関係者によると、コンクリート補強からジオグリッドに切り替えることで、場合によってはコストを約30%削減できるとのことです。このような節約効果により、品質を維持しながらコスト管理を行いたい人にとって、これらのグリッドは非常に魅力的な選択肢となっています。

過酷な環境における長期パフォーマンス

ポリエステル格子は過酷な条件に非常に強く、厳しい気象条件にさらされる建設プロジェクトに最適です。これらの格子は湿気や海水、土壌からの化学的な攻撃にさらされても、長年にわたってその強度と機能を維持します。テストではこれらの素材が一般的な旧来の素材よりもはるかに長持ちすることが示されており、時間の経過とともに劣化しにくいことがわかります。実際の使用状況では、ほとんどのポリエステル格子の設置後、ほとんどメンテナンスを必要とせず、約20年から50年もの間効果を発揮し続けます。このような耐久性は、さまざまな環境ストレスに耐えられる持続性の観点から見ても、通常の補強方法を大きく上回ると言えるでしょう。

持続可能性と二酸化炭素排出量の削減

ポリエステル製のジオグリッドは、建設作業全体をより環境に優しくする上で実際に役立ちます。建設業者が通常のコンクリートに代わってこれらのグリッドを使用すると、必要な原材料が少なくなり、物資の移動に要するエネルギーも減るため、炭素排出量を削減できます。また、ポリエステル自体も再利用可能であり、製品を使い捨てにするのではなく循環型経済モデルに適合しています。ジオグリッドを使用して建設された道路やインフラは、従来の方法と比較して約40%の炭素排出量の削減が可能であることを示す研究もあります。このような削減は、長持ちする構造物を建設しながら地球に優しい方法を追求するエンジニアにとって大きな意味を持ちます。

道路および鉄道盛土の建設

道路建設や鉄道盛土において、ポリエステル製ジオグリッドは構造の安定性と支持性を高める上で大きな役割を果たします。基本的に、これらの合成材料は地盤上の荷重を広く分散させることで、長期間にわたって地盤が沈下するのを防ぎ、上に建設される構造物に対して全体的に地盤を強化します。例えば、ドイツのB91連邦道では、地下に古い鉱山が存在するために深刻な地盤沈下の問題に直面していました。この課題に対してジオグリッド技術が採用され、NAUEが発表した研究によると非常に良い結果が得られました。一般的なインフラ整備プロジェクトにおいても、ジオグリッドを使用することで全体的な性能が向上します。実際のデータによれば、ジオグリッドを使用した道路は、以前の工法に比べてより重い交通量にも耐えられ、長期間にわたってより少ない沈下で維持できることが示されています。

ジオグリッドメッシュを使用した鉱山シャフトの安定化

ポリエステル製のジオグリッドメッシュは、鉱山の坑井を安定化させる際に、地下区域の強度と安全性を高める上で大きな効果を発揮します。基本的な仕組みとしては、荷重を広範囲に分散させ、地盤の弱い箇所を補強することで、圧力が高まっても全体の安定性を維持できるようになります。ドイツでは2018年から鉱山作業員がこれらのジオグリッドシステムの使用を開始しましたが、事故発生率が劇的に低下し、地下での作業効率も向上しました。このメッシュにより坑井が正しく固定され、内側に向かって崩壊するのを防いでいるため、現地の鉱山当局によると、設置後に事故件数が減少し、命を救う効果も確認されています。安全に関する統計データが何よりも明確にその効果を示しており、これらのメッシュが標準的な対策として導入された後にはっきりとしたメリットが表れています。

インフラ開発のための支持構造物

ポリエステルのジオグリッドは、さまざまな種類の擁壁構造を建設する際に幅広く使用され、土壌を固定し、荷重を効果的に管理するのに役立ちます。適切に施工されたこれらのグリッドは、荷重を広い範囲に分散させ、土壌の流出を防ぐため、都市開発や大規模なインフラプロジェクトにおいて非常に重要です。実際、この技術は町のあちこちで見ることができます。例えば、Route 9に沿った高速道路の盛土工事では、ジオグリッドによる補強がなければ構造が維持できなかったでしょう。同様のプロジェクトに携わった多くの技術者は、誰に聞いてもジオグリッドの方が伝統的な方法よりも効果的だと語っています。公式の設計マニュアルでもジオグリッドの使用が推奨されており、コンクリートや鋼材の使用量を削減しながらも、安定化を必要とする構造物に十分な支持力を提供するからです。これは請負業者にとってコスト削減につながり、関係者全員にとって長期的に安全な結果をもたらします。

構造の比較:グリッドデザインとファブリックデザイン

ジオグリッドとジオテキスタイルはどちらも土木工事プロジェクトにおいて重要な役割を果たしますが、それらの構造によって非常に異なる目的に使用されます。ジオグリッドは表面に荷重を分散させる格子状の構造を持っており、特に引張力が関与する状況において安定性を付与する用途に最適です。例えば、上からの圧力があっても一体化が必要な道路や斜面などが挙げられます。一方、ジオテキスタイルは織物に近い構造をしており、素材の分離を維持しつつ水を通し、土粒子を保持する用途に適しています。これらは排水システムや浸食が起こりやすい地域での土壌流出防止に不可欠です。『Journal of Materials in Civil Engineering』に掲載された研究によれば、ジオグリッドは道路の路盤補強や急斜面の安定化など、引張力への高い抵抗が必要な場面で最も効果を発揮します。一方で、水の自由な透過を可能にしつつも土砂の流出を防ぐ優れたろ過性能が求められる場合には、ジオテキスタイルが好んで選ばれる傾向があります。これらの違いを理解することで、専門家は現場が時間とともに受けるストレスの種類に応じて適切な製品を選定することができるようになります。

補強とろ過:ユースケースシナリオ

ジオグリッドとジオテキスタイルは、建設工事において主に異なる機能を果たします。ジオグリッドは基本的に、盛土や舗装層をより強固に結合することで土壌構造を補強し、土壌の変位を防ぎ、荷重に対して全体をより強くします。これらは線路に使用されることが多く、長期間にわたってレールが変形するのを防いでいます。一方、ジオテキスタイルはフィルターとして機能し、水を通すと同時に土や微細な粒子を遮り取ります。農業や道路建設では、年数が経っても排水機能が詰まることなく維持できるため、これらの素材が広く利用されています。湿気の多い地域で盛土を築く際、ジオテキスタイルは微細な土壌粒子が下部の排水システムに混入するのを防ぎます。多くの経験豊富なエンジニアは、大規模なプロジェクトに携わる人にはどちらの素材も組み合わせて使用するのが通常最も良い結果をもたらすと勧めています。適切な配合比率を用いることで、構造物の安定性を保ちながらシステム内での適切な水流を確保することができます。