ジオグリッド施工の基本ステップ

現場の準備:地盤の清掃と締固め

ジオグリッドの設置を正しく行うためには、現場での適切な地盤準備が不可欠です。まず最初に、誰かが実際に現場を確認し、どのような種類の土壌かを把握し、排水の問題がないか点検する必要があります。このような詳細情報は、全体の設置がどれほどの耐久性を持つのか、また材料費にかけたコストに見合うものになるかを左右するため、非常に重要です。この段階を飛ばしてしまうと、後々予期せぬトラブルが発生して対応に追われるという事態になりかねません。必要な情報をすべて収集した後は、次にジオグリッドを設置する箇所の清掃作業を行います。設置作業を妨げる可能性のある岩、根、ごみなど、設置箇所にあるすべての障害物を取り除きます。根系を見落としたままにしたり、建設廃材を設置箇所に残したためにグリッドのアラインメントが乱れ、プロジェクトが失敗に終わってしまったケースも実際に見てきました。

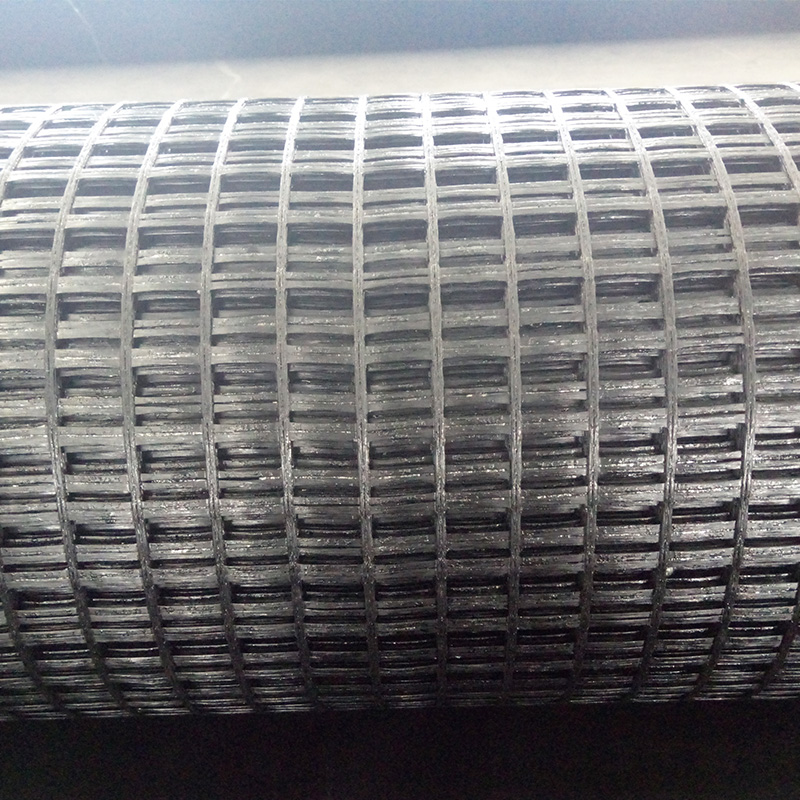

一旦そのエリアの整地が完了すれば、路盤の圧密に本腰を入れることで状況は大きく改善されます。重機が土壌の上を転圧して、その後の沈下問題に耐えられるほどしっかりと締め固めます。その結果、表面に荷重をより均等に分散できるようになります。この作業が土工格子(ジオグリッド)にとって重要な意味を持つのは2つの点です。まず、施工中に必要な位置にしっかりと固定された状態を維持でき、次に、その編組構造が地面をしっかりと捉えて安定し、後付けのようにただ置かれているだけの状態とは無くなります。請負業者が一歩先に進む前に、こうした基本作業を丁寧に仕上げておくことで、作業現場の下地が不安定であったり、地中に予期せぬ変化が生じた場合でも、その後の手間や問題をずっと軽減することができます。

最適な荷重分布のためのジオグリッドの整列

ジオグリッドの設置を正しく行うことは、そのアラインメント(配置)の精度に大きく依存しています。ジオグリッドが適切に位置付けられることで、表面全体に荷重を効果的に分散させることができ、将来的な構造物の崩壊を防ぎます。設置において、わずかな位置ずれでも構造的および機能的に問題を引き起こす可能性があります。現場で作業する者にとって、適切な道具を用いることがこの作業において非常に重要です。一般的な作業にはストリングラインが非常に有効であり、一方で大規模なプロジェクトでは専門の測量機器が役立ちます。これらのシンプルですが不可欠な機器により、ジオメッシュが支える構造内で本来の機能を確実に果たせるよう、設置時に直線性を保つことが可能になります。

ジオグリッドを周囲の材料と正しくアラインメントすると、実際には一体化の観点からより優れた性能を発揮します。適切な位置に配置することで全体としてより安定性が増し、重い荷重を支える際に各部分が協働して機能するようになります。このアラインメントを正しく行うことは、特にジオグリッドを使用した擁壁などの用途において非常に重要です。適切なアラインメントにより、技術者たちが相互接続された構造体と呼ぶものを作り出すことができ、これは基本的にはすべての構成要素が互いに支え合う状態であり、互いに逆向きに働くことのないことを意味します。このようなことは、構造的な完全性が損なわれてはならない建設プロジェクトにおいて特に重要です。

アンカリング技術による層の固定

ジオグリッドの各層を正しく固定することは、構造的な安定性を保つ上で非常に重要です。多くの施工業者が指摘するように、適切なアンカー工法はここにおいて非常に効果があります。特に、多方向からの圧力がある場合に、しっかりと固定できるため、スタッドボルトなどがよく使用されます。適切なアンカーが施されないと、これらの層がずれ動いてしまい、長期的にはそのような動きは誰にとっても好ましくありません。一度配置した部分がずれれば、その正確な配置を追求した意味が失われることになります。ジオグリッドの取り付け方法を手抜きしたために、プロジェクトが完全に失敗に終わってしまったケースも実際に見てきました。つまり、建設物が長持ちするためには、正しくアンカーを設置するという作業は推奨されるだけでなく、ほぼ必須事項なのです。

ジオグリッド用途に特化して設計されたジオシンセティックアンカーは、汎用の代替品と比較して、より優れた性能と追加的な安定性を提供します。エンジニアがこのような目的別に設計された部材を選択することで、時間の経過とともに破損を引き起こす可能性のある気象条件や重荷重に対しても、システム全体を強化することができます。適切なアンカー工法により、設置の機能寿命が延長され、構造的な完全性が維持されるため、建設プロジェクトは長期にわたりジオグリッド投資に対してより大きな価値を得ることができます。現場での試験結果では、適切にアンカー固定された設置は、そうでない設置と比較して少なくとも30%長持ちすることが示されています。

擁壁におけるジオグリッド配置の最適化

方向別に考慮すべき強度要素

ジオグリッド擁壁の施工に関わるすべての人に向けて言えることですが、方向性の補強効果について理解することは非常に重要です。これらのグリッドは主に特定の軸方向に補強効果を発揮する繊維で構成されています。繊維の方向を実際に荷重がかかる方向に合わせることで、擁壁全体の耐応力性能が向上します。優れたエンジニアは、設置を決定する前にまず周囲の条件をすべて確認します。近くの土壌や岩の種類、時間の経過とともに発生する可能性のある外部圧力なども確認項目に入ります。グリッドを正しく配置することで、将来的に望ましくない動きや歪みが起こるのを効果的に防ぐことができます。適切な配置は、問題が発生する前段階でそれを阻止し、後の修繕費用を節約するだけでなく、設置後長期間にわたって構造物の強度を維持するのです。

連続補強のための適正な重ね合わせ寸法

擁壁が長期間にわたって強度を維持するためには、ジオグリッドの施工時に隣接する部分が適切に重なる必要があります。業界の仕様では一般的に15〜20%の重なりが必要とされますが、この数値は土壌の種類や擁壁の高さによって異なります。この点を適切に処理することで、土圧に耐えられる構造を維持することが可能になります。重なり部分が短すぎると、すぐに問題が発生し、隙間が構造の弱点となり、最終的には擁壁の破損につながる可能性があります。測定ルールを正しく守り、専門家の推奨に従うことで、後々の高額な修理を避けることが可能になります。初期段階での適切な計画と施工技術を用いることで、エンジニアは予期せぬ破損がなく長期間にわたり良好に機能する擁壁を構築できます。

よくあるジオグリッド舗装施工ミスを避ける方法

十分でない土壌圧縮によるリスク

不良な土壌圧縮は、ジオグリッド舗装工事を行う際に重大な問題を引き起こします。適切な圧縮が行われないと、舗装面の沈下やひび割れが生じ、場合によっては耐用年数を待たずに完全な破損に至ることもあります。ASTMやISOなどの業界団体が出しているガイドラインでは、荷重を適切に支えるために少なくとも95%の圧縮率を確保することが推奨されています。工事を正しく行えば、将来的に厄介な問題が大幅に減少します。また、定期的に土壌の状態を点検することも重要です。もし土壌が緩んだり、凹凸が見られたりした場合は、再度の圧縮作業が必要になる場合があります。このような点に注意を払うことで、後になって高額な修繕費用を支払うことになる前に、何年もの間、舗装の強度を維持することができます。

排水統合の不備

ジオグリッド舗装システムに排水が適切に統合されていない場合、水たまりが生じ周囲の土壌が浸食されやすく、全体の性能に大きく悪影響を及ぼします。この問題を解決するには、ジオグリッド自体と同時に有効な排水対策を講じる必要があります。具体的な対策としては、端部に小さな溝を設けることや、水はけを可能にする穴の開いたプラスチック管を設置する方法があります。定期的な点検も重要であり、放置するとすぐにゴミがたまり詰まりの原因になるため注意が必要です。適切な排水対策を行うことで、こうした舗装の耐久性やさまざまな条件下での性能に大きな差が生まれます。排水対策が不十分だと、土が流され基礎そのものが月日とともに弱体化してしまいます。こうした細かな点に注意を払うことで、豪雨や他の気象条件にもより強く耐える舗装を実現できます。

ジオメッシュシステムにおける長期性能戦略

バックフィルと圧実のベストプラクティス

ジオメッシュシステムの寿命を最大限に活かすためには、適切なバックフィルと圧実の技術が非常に重要です。設置後に元に戻す材料を選ぶ際には、水はけが適切に行われつつも、その下にあるジオグリッド構造を十分に支えることができる材料を使用してください。砕石やクラッシャー岩などの材料が適しています。こうした材料は、システム周囲に滞水が生じるのを防ぎ、長期的に劣化を引き起こすことを防ぎます。多くの施工業者は、6〜12インチの厚さで層状に施工することによって、均等に沈下させ、時間の経過とともに良好な圧実結果を得ていることが分かっています。バックフィル材を選ぶ際には、不一致な材料が後の問題(不均等沈下や完全な破損箇所の発生など)につながることもあるため、必ず地域ごとのジオグリッド仕様ガイドラインを確認してください。これらの手順に従うことで、年々変化するさまざまな条件にも耐えられる、耐久性のあるジオメッシュ施工が実現できます。

定期点検および保守ガイドライン

ジオメッシュシステムが長期にわたって適切に機能し続けるためには、定期的な点検とメンテナンス計画を作成することが非常に重要です。定期的にこれらのシステムを点検することで、浸食の兆候や、植物の異常な成長、素材の劣化など、システム全体の機能に悪影響を及ぼす可能性のある重大な問題の発生を未然に把握することができます。このような点検作業では、作業員が周辺部に付着したあらゆる種類の汚れやゴミを取り除き、ジオグリッド自体に損傷や摩耗がないかを注意深く確認する必要があります。各点検後に記録を残しておくことで、月単位あるいは年単位でのシステムの状態変化を追跡でき、メンテナンス作業の中でいつ修理や変更が必要になるかを判断しやすくなります。このような実践的な対応を取ることで、ジオメッシュ工法の設置寿命を予想以上に延ばすことができるとともに、現場での運用期間中に最も影響を与える要因について実際のデータを得ることが可能になります。